కంప్యూటర్ న్యూమరికల్ కంట్రోల్ (సిఎన్సి) మ్యాచింగ్ యొక్క రాజ్యంలో, కుదురు ఒక కీలకమైన భాగం. కట్టింగ్ సాధనాన్ని అధిక వేగంతో తిప్పడానికి ఇది బాధ్యత వహిస్తుంది, ఖచ్చితమైన పదార్థ తొలగింపును అనుమతిస్తుంది. CNC మెషీన్ యొక్క పనితీరు ఎక్కువగా అది ఉపయోగించే కుదురు రకాన్ని బట్టి ఉంటుంది. అనేక రకాల సిఎన్సి కుదురులు ఉన్నాయి, వీటిలో ప్రతి దాని స్వంత ప్రత్యేక లక్షణాలు, ప్రయోజనాలు మరియు అనువర్తనాలు ఉన్నాయి. ఈ వ్యాసం వివిధ రకాల సిఎన్సి కుదురులను, వాటి పని సూత్రాలు మరియు అవి ఎక్కడ ఉత్తమంగా ఉపయోగించబడుతున్నాయో పరిశీలిస్తాయి.

బెల్ట్ - నడిచే కుదురులు చాలా సాధారణ రకాల్లో ఒకటి. ఈ సెటప్లో, మోటారు బెల్ట్ ద్వారా కుదురు షాఫ్ట్కు అనుసంధానించబడి ఉంటుంది. మోటారు తిరుగుతుంది, మరియు బెల్ట్ ఈ భ్రమణ కదలికను కుదురుకు బదిలీ చేస్తుంది. బెల్ట్ V - బెల్టులు లేదా సింక్రోనస్ బెల్టులు వంటి వివిధ రకాలైనది. V - బెల్ట్లు సరళమైనవి మరియు ఖర్చు - ప్రభావవంతంగా ఉంటాయి, అయితే సింక్రోనస్ బెల్ట్లు జారిపోనందున మరింత ఖచ్చితమైన స్పీడ్ కంట్రోల్ను అందిస్తాయి.

వైబ్రేషన్స్ యొక్క ఐసోలేషన్: బెల్ట్ బఫర్గా పనిచేస్తుంది, మోటారు నుండి కుదురుకి కంపనాలను బదిలీ చేయడాన్ని తగ్గిస్తుంది. మ్యాచింగ్ సమయంలో మెరుగైన ఉపరితల ముగింపులను సాధించడంలో ఇది సహాయపడుతుంది కాబట్టి ఇది ప్రయోజనకరంగా ఉంటుంది, ముఖ్యంగా చిన్న యాంత్రిక భాగాల ఉత్పత్తిలో మాదిరిగా ఖచ్చితత్వం కీలకమైన అనువర్తనాల్లో.

ప్రతికూలతలు

బెల్ట్ నిర్వహణ: బెల్ట్లకు క్రమం తప్పకుండా తనిఖీ మరియు పున ment స్థాపన అవసరం. కాలక్రమేణా, అవి సాగదీయవచ్చు, పగులగొట్టవచ్చు లేదా ధరించవచ్చు, ఇది కుదురు యొక్క పనితీరును ప్రభావితం చేస్తుంది. దీనికి ఆవర్తన నిర్వహణ అవసరం, ఇది మొత్తం ఆపరేషన్ ఖర్చును జోడిస్తుంది.

అనువర్తనాలు

బెల్ట్ - నడిచే కుదురులను సాధారణంగా సాధారణంగా ఉపయోగిస్తారు - పర్పస్ సిఎన్సి మ్యాచింగ్ సెంటర్లలో. అవి కలప, ప్లాస్టిక్స్ మరియు కొన్ని లోహాలతో సహా విస్తృత పదార్థాలకు అనుకూలంగా ఉంటాయి. అభిరుచి గల మరియు చిన్న -స్కేల్ తయారీ సెట్టింగులలో, ఇక్కడ ఖర్చు - ప్రభావం మరియు పాండిత్యము ముఖ్యమైనవి, బెల్ట్ - నడిచే కుదురులు ఒక ప్రసిద్ధ ఎంపిక. ఉదాహరణకు, చిన్న -స్కేల్ ఫర్నిచర్ తయారీ దుకాణంలో, ఈ కుదురులను రూటింగ్, డ్రిల్లింగ్ మరియు చెక్క భాగాలపై రూపొందించడం వంటి కార్యకలాపాలను నిర్వహించడానికి ఉపయోగించవచ్చు.

డైరెక్ట్ - డ్రైవ్ స్పిండిల్స్

వర్కింగ్ సూత్రం

డైరెక్ట్ - డ్రైవ్ స్పిండిల్స్ బెల్ట్ లేదా గేర్ ట్రాన్స్మిషన్ సిస్టమ్ యొక్క అవసరాన్ని తొలగిస్తాయి. మోటారు రోటర్ నేరుగా స్పిండిల్ షాఫ్ట్కు జతచేయబడుతుంది. దీని అర్థం కుదురు ఎటువంటి ఇంటర్మీడియట్ భాగాలు లేకుండా, మోటారు ద్వారా నేరుగా నడపబడుతుంది. డైరెక్ట్ - డ్రైవ్ స్పిండిల్స్లో ఉపయోగించే మోటారు తరచుగా అధిక - టార్క్, తక్కువ - స్పీడ్ మోటారు.

ప్రయోజనాలు

అధిక ఖచ్చితత్వం: బెల్టులు లేదా గేర్లు లేకుండా, ఎదురుదెబ్బ లేదా జారడం లేదు. ఇది చాలా ఖచ్చితమైన పొజిషనింగ్ మరియు స్పీడ్ కంట్రోల్కు దారితీస్తుంది. డైరెక్ట్ - డ్రైవ్ స్పిండిల్స్ తక్కువ వైబ్రేషన్తో చాలా ఎక్కువ భ్రమణ వేగాన్ని సాధించగలవు, ఇవి ఏరోస్పేస్ కాంపోనెంట్ తయారీ వంటి అధిక -ఖచ్చితమైన మ్యాచింగ్ అవసరమయ్యే అనువర్తనాలకు అనువైనవి.

కాంపాక్ట్ డిజైన్: బాహ్య ప్రసార భాగాలు లేనందున, డైరెక్ట్ - డ్రైవ్ స్పిండిల్స్ మరింత కాంపాక్ట్ డిజైన్ను కలిగి ఉంటాయి. స్థలం పరిమితం చేయబడిన సిఎన్సి యంత్రాలలో ఇది ఒక ప్రయోజనం కావచ్చు, ఇది యంత్రం యొక్క వర్క్స్పేస్ను మరింత సమర్థవంతంగా ఉపయోగించుకునేలా చేస్తుంది.

ప్రతికూలతలు

అనువర్తనాలు

డైరెక్ట్ - డ్రైవ్ స్పిండిల్స్ అధిక -ముగింపు సిఎన్సి మ్యాచింగ్ అనువర్తనాలలో విస్తృతంగా ఉపయోగించబడతాయి. ఏరోస్పేస్ పరిశ్రమలో, అవి గట్టి సహనాలతో అధిక -బలం మిశ్రమాల నుండి సంక్లిష్ట భాగాలను యంత్రంగా ఉపయోగించుకుంటాయి. వైద్య పరికరాల తయారీ పరిశ్రమలో కూడా వీటిని ఉపయోగిస్తారు, ఇక్కడ ఖచ్చితత్వం చాలా ప్రాముఖ్యత కలిగి ఉంటుంది. ఉదాహరణకు, ఆర్థోపెడిక్ ఇంప్లాంట్ల ఉత్పత్తిలో, డైరెక్ట్ -డ్రైవ్ స్పిండిల్స్ మానవ శరీరంలో సరైన ఫిట్ కోసం అవసరమైన ఖచ్చితమైన స్పెసిఫికేషన్లకు భాగాలు తయారు చేయబడిందని నిర్ధారిస్తుంది.

ఉత్తమ సిఎన్సి ఎటిసి స్పిండిల్స్

సిఎన్సి మ్యాచింగ్ విషయానికి వస్తే, ఉత్తమమైన ఎటిసి (ఆటోమేటిక్ టూల్ ఛేంజర్) స్పిండిల్స్ గేమ్ - ఛేంజర్స్. ఈ అధునాతన కుదురులు అధిక -ఖచ్చితమైన కట్టింగ్ సామర్థ్యాలను అతుకులు సాధనంతో మిళితం చేస్తాయి - మారుతున్న కార్యాచరణ, ఉత్పాదకతను గణనీయంగా పెంచుతుంది.

టాప్ -టైర్ సిఎన్సి ఎటిసి స్పిండిల్స్ చాలా ఎక్కువ వేగంతో పనిచేయడానికి ఇంజనీరింగ్ చేయబడతాయి, తరచూ నిమిషానికి పదివేల విప్లవాలకు చేరుతాయి. ఇది వేగవంతమైన మరియు ఖచ్చితమైన పదార్థ తొలగింపును అనుమతిస్తుంది, దీని ఫలితంగా మృదువైన ఉపరితల ముగింపులు మరియు గట్టి సహనం ఏర్పడుతుంది. వారి బలమైన నిర్మాణం నిరంతర భారీ -విధి వాడకంలో కూడా మన్నికను నిర్ధారిస్తుంది.

ఉత్తమమైన ATC కుదురుల యొక్క ముఖ్య లక్షణాలలో ఒకటి వాటి అత్యంత సమర్థవంతమైన సాధనం - మారుతున్న విధానం. వారు వేర్వేరు కట్టింగ్ సాధనాల మధ్య వేగంగా మారవచ్చు, కార్యకలాపాల మధ్య సమయ వ్యవధిని తగ్గిస్తుంది. బహుళ రకాల సాధనాలు అవసరమయ్యే సంక్లిష్ట మ్యాచింగ్ పనులకు ఇది చాలా ముఖ్యమైనది. ఉదాహరణకు, ఏరోస్పేస్ పరిశ్రమలో, భాగాలు తరచూ వివిధ సాధనాలతో క్లిష్టమైన మ్యాచింగ్ను డిమాండ్ చేస్తాయి, ATC స్పిండిల్స్ అతుకులు పరివర్తనలను ప్రారంభిస్తాయి.

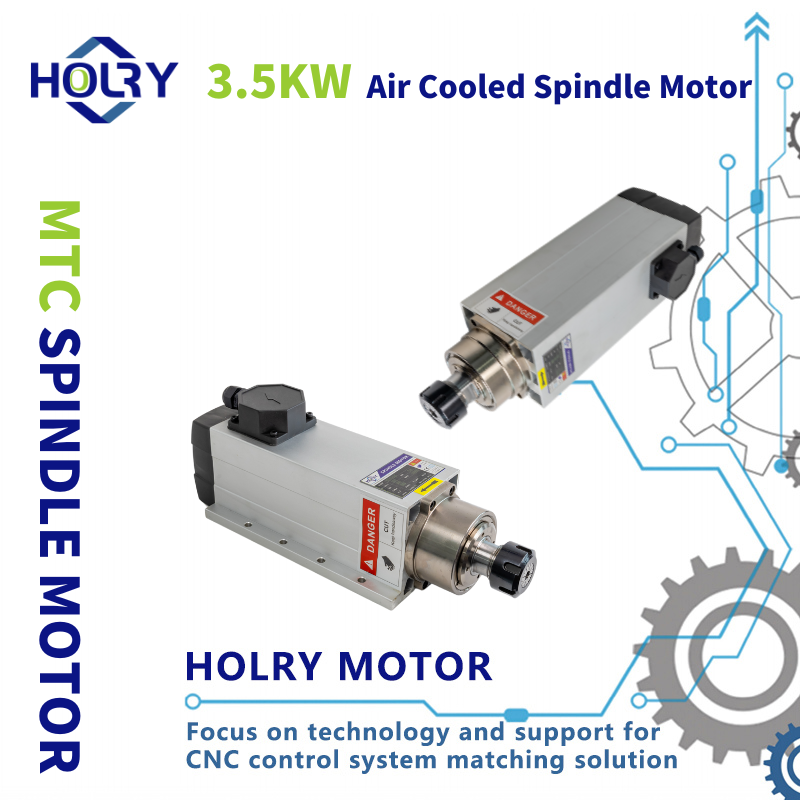

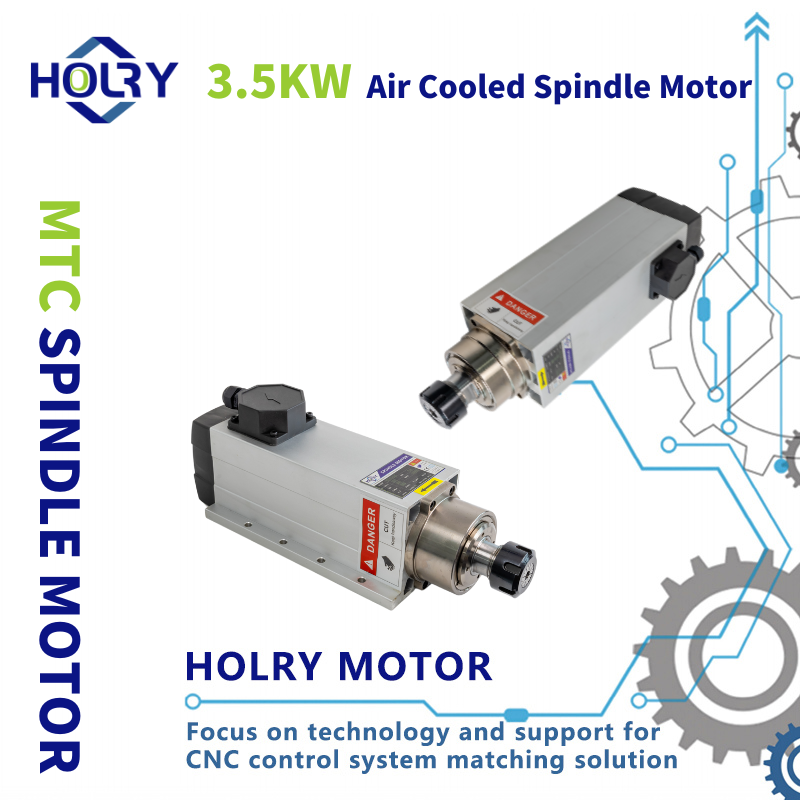

అంతేకాకుండా, ఈ కుదురులలో నీరు - చల్లబడిన లేదా గాలి - చల్లబడిన యంత్రాంగాలు వంటి అధునాతన శీతలీకరణ వ్యవస్థలు ఉన్నాయి. ఇది అధిక -స్పీడ్ ఆపరేషన్ సమయంలో ఉత్పన్నమయ్యే వేడిని వెదజల్లడానికి సహాయపడుతుంది, కుదురు స్థిరత్వం మరియు సాధన జీవితాన్ని పొడిగించడం. సారాంశంలో, ఏరోస్పేస్, ఆటోమోటివ్ మరియు అచ్చు వంటి పరిశ్రమలకు ఉత్తమమైన సిఎన్సి ఎటిసి స్పిండిల్స్ అవసరం, ఇక్కడ ఖచ్చితత్వం, వేగం మరియు బహుముఖ ప్రజ్ఞ చాలా ప్రాముఖ్యత కలిగి ఉన్నాయి.

గాలి - టర్బైన్ కుదురు

వర్కింగ్ సూత్రం

గాలి - టర్బైన్ కుదురులను సంపీడన గాలితో నడిపిస్తుంది. సంపీడన గాలి ఒక టర్బైన్ యొక్క బ్లేడ్లపైకి మళ్ళించబడుతుంది, ఇది కుదురు షాఫ్ట్కు అనుసంధానించబడి ఉంటుంది. టర్బైన్ బ్లేడ్లపై గాలి ప్రవహించేటప్పుడు, ఇది టర్బైన్ తిప్పడానికి కారణమవుతుంది, ఇది కుదురును తిప్పేస్తుంది. సంపీడన గాలి యొక్క పీడనం మరియు ప్రవాహం రేటును సర్దుబాటు చేయడం ద్వారా కుదురు యొక్క వేగాన్ని నియంత్రించవచ్చు.

ప్రయోజనాలు

చాలా ఎక్కువ వేగం: గాలి - టర్బైన్ కుదురులు చాలా ఎక్కువ భ్రమణ వేగాన్ని సాధించగలవు, తరచుగా నిమిషానికి 100,000 నుండి 400,000 విప్లవాల పరిధిలో (RPM). ఇది మైక్రో -మ్యాచింగ్ వంటి అనువర్తనాలకు అనువైనదిగా చేస్తుంది, ఇక్కడ చక్కటి కోతలు మరియు మృదువైన ఉపరితలాలను సాధించడానికి అధిక -వేగం భ్రమణం అవసరం.

తక్కువ ఉష్ణ ఉత్పత్తి: ఎలక్ట్రికల్ మోటారు లేనందున, ఆపరేషన్ సమయంలో తక్కువ వేడి ఉత్పత్తి అవుతుంది. అధిక వేడి కుదురు మరియు వర్క్పీస్లో ఉష్ణ విస్తరణకు కారణమవుతుంది, ఇది డైమెన్షనల్ దోషాలకు దారితీస్తుంది. కొన్ని ప్లాస్టిక్స్ లేదా మృదువైన లోహాలు వంటి వేడి - సున్నితమైన పదార్థాలు యంత్రాలుగా ఉన్న అనువర్తనాల్లో, గాలి - టర్బైన్ కుదురులు ఇష్టపడే ఎంపిక.

తేలికైన మరియు కాంపాక్ట్: అవి సాపేక్షంగా తేలికైన మరియు కాంపాక్ట్ డిజైన్ను కలిగి ఉంటాయి, ఇది స్థలం పరిమితం అయిన అనువర్తనాల్లో ఉపయోగపడుతుంది, దంత మిల్లింగ్ యంత్రాలు లేదా చిన్న -స్కేల్ మైక్రో - మ్యాచింగ్ సెటప్లు.

ప్రతికూలతలు

సంపీడన వాయు సరఫరాపై ఆధారపడటం: వారికి నమ్మకమైన మరియు శుభ్రమైన సంపీడన వాయు వనరు అవసరం. తేమ లేదా ధూళి వంటి గాలిలో ఏదైనా మలినాలు టర్బైన్ బ్లేడ్లను దెబ్బతీస్తాయి మరియు కుదురు యొక్క పనితీరును ప్రభావితం చేస్తాయి. దీని అర్థం ఎయిర్ కంప్రెషర్లు మరియు ఎయిర్ ఫిల్టర్లు వంటి అదనపు పరికరాలు అవసరమవుతాయి, ఇది సెటప్ యొక్క మొత్తం ఖర్చు మరియు సంక్లిష్టతను జోడిస్తుంది.

అనువర్తనాలు

గాలి - టర్బైన్ కుదురులను సాధారణంగా మైక్రో -మ్యాచింగ్ మరియు ప్రెసిషన్ - ఓరియెంటెడ్ పరిశ్రమలలో ఉపయోగిస్తారు. ఎలక్ట్రానిక్స్ పరిశ్రమలో, వాటిని సర్క్యూట్ బోర్డ్ కనెక్టర్లు లేదా మైక్రో -మెకానికల్ పార్ట్స్ వంటి చిన్న భాగాలను యంత్రానికి ఉపయోగిస్తారు. దంత క్షేత్రంలో, వాటిని కిరీటాలు మరియు వంతెనలు వంటి మిల్లింగ్ డెంటల్ ప్రొస్థెటిక్స్ కోసం ఉపయోగిస్తారు, అధిక ఖచ్చితత్వం మరియు సున్నితమైన ముగింపు.

నీరు - చల్లబడిన కుదురులు

వర్కింగ్ సూత్రం

నీరు - చల్లబడిన కుదురులు ఆపరేషన్ సమయంలో ఉత్పత్తి చేసే వేడిని వెదజల్లడానికి రూపొందించబడ్డాయి. శీతలీకరణ జాకెట్ కుదురు మోటారును చుట్టుముట్టింది, మరియు ఈ జాకెట్ ద్వారా నీరు ప్రసారం చేయబడుతుంది. కుదురు పనిచేసేటప్పుడు, వేడి మోటారు నుండి నీటికి బదిలీ చేయబడుతుంది, తరువాత దాన్ని పంప్ చేసి, పునర్వినియోగపరచడానికి ముందు ప్రత్యేక శీతలీకరణ వ్యవస్థలో చల్లబరుస్తుంది.

ప్రయోజనాలు

స్థిరమైన పనితీరు: స్థిరమైన ఆపరేటింగ్ ఉష్ణోగ్రతను నిర్వహించడం ద్వారా, నీరు - చల్లబడిన కుదురులు మరింత స్థిరమైన పనితీరును అందిస్తాయి. మ్యాచింగ్ యొక్క ఖచ్చితత్వాన్ని ప్రభావితం చేసే ఉష్ణ విస్తరణ తగ్గించబడుతుంది. ఇది మెరుగైన - నాణ్యమైన మ్యాచింగ్ మరియు పొడవైన సాధన జీవితానికి దారితీస్తుంది, ఎందుకంటే వేడి -సంబంధిత సమస్యల కారణంగా కట్టింగ్ సాధనాలు దెబ్బతినే అవకాశం తక్కువగా ఉంటుంది.

నిశ్శబ్ద ఆపరేషన్: కొన్ని ఇతర కుదురు రకాలతో పోలిస్తే, నీరు - చల్లబడిన కుదురులు మరింత నిశ్శబ్దంగా పనిచేస్తాయి. నీరు - శీతలీకరణ ప్రక్రియ కంపనాలను తగ్గించడానికి సహాయపడుతుంది, ఆపరేషన్ సమయంలో ఉత్పత్తి చేసే శబ్దాన్ని తగ్గిస్తుంది. శబ్దం స్థాయిలను నియంత్రించాల్సిన పరిసరాలలో ఇది ఒక ప్రయోజనం కావచ్చు, శబ్దం పరిమితులతో పారిశ్రామిక ఉద్యానవనంలో ఉన్న వర్క్షాప్లో.

ప్రతికూలతలు

కాంప్లెక్స్ శీతలీకరణ వ్యవస్థ: నీటి అవసరం - శీతలీకరణ వ్యవస్థ సెటప్కు సంక్లిష్టతను జోడిస్తుంది. నీటి పంపులు, శీతలీకరణ టవర్లు (కొన్ని సందర్భాల్లో) మరియు నీటి జలాశయాలు వంటి అదనపు భాగాలు ఉన్నాయి, వీటికి నిర్వహణ అవసరం. శీతలీకరణ వ్యవస్థలో లీక్లు కూడా సమస్యలను కలిగిస్తాయి మరియు స్పిండిల్ మరియు శీతలీకరణ వ్యవస్థ భాగాలలో తుప్పును నివారించడానికి ఉపయోగించిన నీటిని సరిగ్గా చికిత్స చేయాలి.

అనువర్తనాలు

నీరు - చల్లబడిన కుదురులను ఆటోమోటివ్ మరియు అచ్చు వంటి లోహాల యొక్క భారీ -డ్యూటీ సిఎన్సి మ్యాచింగ్లో విస్తృతంగా ఉపయోగిస్తున్నారు - పరిశ్రమలు తయారుచేస్తాయి. ఆటోమోటివ్ తయారీలో, వాటిని మ్యాచింగ్ ఇంజిన్ బ్లాక్స్, సిలిండర్ హెడ్స్ మరియు ఇతర పెద్ద స్కేల్ మెటల్ భాగాల కోసం ఉపయోగిస్తారు. అచ్చు - మేకింగ్ పరిశ్రమలో, ప్లాస్టిక్ ఇంజెక్షన్ మోల్డింగ్ కోసం మెషిన్ అచ్చులకు వాటిని ఉపయోగిస్తారు, ఇక్కడ అధిక - ఖచ్చితత్వం మరియు నిరంతర ఆపరేషన్ అవసరం.

నిర్మించబడింది - మోటారు కుదురులలో

వర్కింగ్ సూత్రం

నిర్మించబడింది - మోటారు కుదురులలో కుదురు హౌసింగ్లో మోటారును అనుసంధానిస్తాయి. మోటారు యొక్క స్టేటర్ కుదురు హౌసింగ్కు స్థిరంగా ఉంటుంది మరియు రోటర్ నేరుగా కుదురు షాఫ్ట్కు అనుసంధానించబడి ఉంటుంది. ఈ డిజైన్ బాహ్య మోటారు మౌంట్లు మరియు ప్రసార వ్యవస్థల అవసరాన్ని తొలగిస్తుంది, దీని ఫలితంగా మరింత కాంపాక్ట్ మరియు దృ grouct మైన నిర్మాణం జరుగుతుంది.

ప్రయోజనాలు

అధిక దృ g త్వం: ఇంటిగ్రేటెడ్ డిజైన్ పెరిగిన దృ g త్వాన్ని అందిస్తుంది, ఇది అధిక - ఖచ్చితమైన మ్యాచింగ్కు అవసరం. తక్కువ భాగాలు మరియు మరింత కాంపాక్ట్ నిర్మాణంతో, మ్యాచింగ్ సమయంలో విక్షేపం చెందడానికి తక్కువ అవకాశం ఉంది, ఇది మరింత ఖచ్చితమైన కోతలను అనుమతిస్తుంది. ఇది నిర్మించిన చేస్తుంది - ఆప్టికల్ భాగాల ఉత్పత్తి వంటి గట్టి సహనం అవసరమయ్యే అనువర్తనాలకు అనువైన మోటారు కుదురులలో.

అధిక -వేగం మరియు అధిక - టార్క్: అవి అధిక వేగాన్ని సాధించగలవు మరియు ఒకేసారి అధిక టార్క్ను అందించగలవు. మోటారు మరియు స్పిండిల్ షాఫ్ట్ మధ్య ప్రత్యక్ష సంబంధం సమర్థవంతమైన విద్యుత్ బదిలీని అనుమతిస్తుంది, ఇది అధిక -స్పీడ్ మిల్లింగ్ నుండి భారీ -డ్యూటీ టర్నింగ్ వరకు విస్తృత శ్రేణి మ్యాచింగ్ కార్యకలాపాలను నిర్వహించగల సామర్థ్యాన్ని కలిగిస్తుంది.

మెరుగైన డైనమిక్ పనితీరు: నిర్మించబడింది - మోటారు కుదురులలో కొన్ని ఇతర కుదురు రకాలతో పోలిస్తే మెరుగైన డైనమిక్ పనితీరును అందిస్తుంది. అవి త్వరగా వేగవంతం చేయగలవు మరియు క్షీణించగలవు, ఇది కుదురు వేగంలో వేగంగా మార్పులు అవసరమయ్యే అనువర్తనాలకు ప్రయోజనకరంగా ఉంటుంది, మల్టీ -యాక్సిస్ మ్యాచింగ్ సెంటర్లలో, స్పిండిల్ వేర్వేరు కట్టింగ్ కార్యకలాపాలకు అనుగుణంగా ఉండాలి.

ప్రతికూలతలు

కష్టమైన నిర్వహణ మరియు మరమ్మత్తు: మోటారు లేదా కుదురు వైఫల్యం విషయంలో, మోటారు కుదురులలో నిర్మించిన నిర్వహణ మరియు మరమ్మత్తు మరింత సవాలుగా మరియు ఖరీదైనది. మోటారు విలీనం చేయబడినందున, భాగాలను యాక్సెస్ చేయడం మరియు మార్చడానికి ప్రత్యేకమైన సాధనాలు మరియు నైపుణ్యం అవసరం కావచ్చు.

అనువర్తనాలు

నిర్మించినది - మోటారు కుదురులలో అధిక -ఎండ్ సిఎన్సి మ్యాచింగ్ సెంటర్లలో ఉపయోగించబడుతుంది, ఇవి అత్యధిక స్థాయిలో ఖచ్చితత్వం మరియు పనితీరును కోరుతాయి. ఇవి సాధారణంగా ఏరోస్పేస్, మెడికల్ మరియు ఎలక్ట్రానిక్స్ పరిశ్రమలలో కనిపిస్తాయి. ఏరోస్పేస్ పరిశ్రమలో, అవి టర్బైన్ బ్లేడ్లు వంటి క్లిష్టమైన భాగాలను యంత్రానికి ఉపయోగిస్తారు, ఇక్కడ విమాన ఇంజిన్ల సమర్థవంతమైన ఆపరేషన్ కోసం అధిక - ఖచ్చితమైన మ్యాచింగ్ అవసరం. వైద్య పరిశ్రమలో, వాటిని మెషిన్ సర్జికల్ పరికరాలు మరియు గట్టి సహనాలతో ఇంప్లాంట్లు ఉపయోగిస్తారు.

ముగింపులో, వివిధ రకాల సిఎన్సి కుదురులు ప్రతి ఒక్కటి వారి స్వంత ప్రత్యేక లక్షణాలు, ప్రయోజనాలు మరియు పరిమితులను కలిగి ఉంటాయి. బెల్ట్ - నడిచే కుదుల్స్ ఖర్చు - ప్రభావం మరియు వశ్యతను అందిస్తాయి, ఇవి సాధారణ - ప్రయోజన మ్యాచింగ్కు అనుకూలంగా ఉంటాయి. డైరెక్ట్ - డ్రైవ్ స్పిండిల్స్ అధిక ఖచ్చితత్వం మరియు టార్క్ను అందిస్తాయి, అధిక -ముగింపు అనువర్తనాలకు అనువైనవి. గాలి - టర్బైన్ కుదురులు వాటి అధిక వేగంతో ప్రసిద్ది చెందాయి, అయితే నీరు - చల్లబడిన కుదురులు అధిక -శక్తి మరియు స్థిరమైన ఆపరేషన్ను ప్రారంభిస్తాయి. నిర్మించబడింది - మోటారు కుదురులలో అధిక దృ g త్వం మరియు డైనమిక్ పనితీరును అందిస్తుంది. ఈ తేడాలను అర్థం చేసుకోవడం సిఎన్సి మెషిన్ వినియోగదారులు వారి నిర్దిష్ట మ్యాచింగ్ అవసరాలకు తగిన కుదురు రకాన్ని ఎంచుకోవడం చాలా ముఖ్యం. ఇది చిన్న -స్కేల్ అభిరుచి గల ప్రాజెక్ట్ అయినా లేదా పెద్ద స్కేల్ పారిశ్రామిక తయారీ ఆపరేషన్ అయినా, సిఎన్సి స్పిండిల్ యొక్క సరైన ఎంపిక నాణ్యత, సామర్థ్యం మరియు వ్యయం - మ్యాచింగ్ ప్రక్రియ యొక్క ప్రభావాన్ని గణనీయంగా ప్రభావితం చేస్తుంది.

సిఎన్సి ఎటిసి స్పిండిల్స్ తయారీదారులు

ఉత్తమ సిఎన్సి ఎటిసి స్పిండిల్స్ తయారీదారులు అనేక కీలక లక్షణాలను కలిగి ఉన్నారు. మొదట, వారు పరిశోధన మరియు అభివృద్ధిపై బలమైన దృష్టిని కలిగి ఉన్నారు. వారు సాంకేతిక పరిజ్ఞానం యొక్క ముందంజలో ఉండటానికి R&D లో భారీగా పెట్టుబడులు పెడతారు, కుదురు పనితీరును మెరుగుపరచడానికి నిరంతరం ఆవిష్కరిస్తారు. మన్నికను పెంచడానికి కుదురు నిర్మాణం కోసం కొత్త పదార్థాలను అభివృద్ధి చేయడం లేదా అధిక -వేగ కార్యకలాపాల సమయంలో వేడిని మెరుగ్గా నిర్వహించడానికి మరింత సమర్థవంతమైన శీతలీకరణ వ్యవస్థలను సృష్టించడం ఇందులో ఉంటుంది.

రెండవది, ఉత్పత్తి నాణ్యత చాలా ప్రాముఖ్యత కలిగి ఉంది. ఈ తయారీదారులు ఉత్పత్తి యొక్క ప్రతి దశలో కఠినమైన నాణ్యత నియంత్రణ ప్రక్రియలకు కట్టుబడి ఉంటారు, అధిక -నాణ్యమైన ముడి పదార్థాలను సోర్సింగ్ చేయడం నుండి, కుదురులు కర్మాగారాన్ని విడిచిపెట్టే ముందు కఠినమైన పరీక్షలను నిర్వహించడం వరకు. ప్రతి సిఎన్సి ఎటిసి స్పిండిల్ పరిశ్రమ ప్రమాణాలకు అనుగుణంగా ఉందని లేదా మించిపోతుందని ఇది నిర్ధారిస్తుంది, ఇది వినియోగదారులకు నమ్మకమైన మరియు దీర్ఘకాలిక ఉత్పత్తులను అందిస్తుంది.

కస్టమర్ సేవ మరొక భేదాత్మక అంశం. అగ్ర తయారీదారులు సమగ్ర ప్రీ -సేల్స్ సపోర్ట్ను అందిస్తారు, వినియోగదారులకు వారి నిర్దిష్ట అనువర్తనాల కోసం చాలా సరిఅయిన కుదురును ఎంచుకోవడానికి వినియోగదారులకు సహాయపడుతుంది. తరువాత - అమ్మకాల సేవ కూడా అద్భుతమైనది, ఏవైనా సమస్యలను పరిష్కరించడానికి, సాంకేతిక సహాయం అందించడానికి మరియు నిర్వహణ సలహాలను అందించడానికి సత్వర ప్రతిస్పందన సమయాలతో. సరైన కుదురు ఆపరేషన్ మరియు నిర్వహణను నిర్ధారించడానికి వారు వినియోగదారులకు శిక్షణా కార్యక్రమాలను కూడా అందించవచ్చు.

ఇంకా, విస్తృత శ్రేణి ఉత్పత్తి సమర్పణలు ప్రయోజనకరంగా ఉంటాయి. ఉత్తమ తయారీదారులు ఏరోస్పేస్, ఆటోమోటివ్ మరియు మెడికల్ వంటి వివిధ పరిశ్రమల యొక్క విభిన్న అవసరాలను తీర్చడానికి విభిన్న వేగ సామర్థ్యాలు, విద్యుత్ రేటింగ్లు మరియు సాధనం - మారుతున్న యంత్రాంగాలను అందించగలరు.

చివరగా, పరిశ్రమలో ఖ్యాతి ముఖ్యమైనది. ఇప్పటికే ఉన్న కస్టమర్ల నుండి సానుకూల సమీక్షలు, పరిశ్రమ అవార్డులు మరియు సంబంధిత వాణిజ్య ప్రదర్శనలు మరియు ప్రదర్శనలలో పాల్గొనడం అన్నీ మార్కెట్లో తయారీదారు యొక్క స్థితిని సూచిస్తాయి. ఘన ఖ్యాతి ఉన్న తయారీదారు అధిక -నాణ్యమైన సిఎన్సి ఎటిసి స్పిండిల్స్కు నమ్మదగిన ఎంపిక.

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Eesti keel

latviešu

ગુજરાતી

Igbo

Lietuvių

मराठी

ਪੰਜਾਬੀ

తెలుగు

Yorùbá

isiZulu