I riket av datamaskinens numeriske kontroll (CNC) maskinering er spindelen en avgjørende komponent. Det er ansvarlig for å rotere skjæreverktøyet i høye hastigheter, noe som muliggjør presis fjerning av materialer. Ytelsen til en CNC -maskin avhenger i stor grad av hvilken type spindel den bruker. Det er flere forskjellige typer CNC -spindler, hver med sine egne unike egenskaper, fordeler og applikasjoner. Denne artikkelen vil fordype seg i de forskjellige typene CNC -spindler, deres arbeidsprinsipper og hvor de er best brukt.

Belt - Driven Spindles er en av de vanligste typene. I dette oppsettet er en motor koblet til spindelakselen gjennom et belte. Motoren roterer, og beltet overfører denne rotasjonsbevegelsen til spindelen. Beltet kan være av forskjellige typer, for eksempel V - belter eller synkrone belter. V - belter er enkle og kostnader - effektive, mens synkrone belter gir mer presis hastighetskontroll da de ikke glir.

Isolering av vibrasjoner: Beltet fungerer som en buffer, og reduserer overføringen av vibrasjoner fra motoren til spindelen. Dette er gunstig, da det hjelper med å oppnå bedre overflatebehandling under maskinering, spesielt i applikasjoner der presisjon er avgjørende, som i produksjonen av små mekaniske deler.

Ulemper

Beltevedlikehold: Belter trenger regelmessig inspeksjon og utskifting. Over tid kan de strekke, sprekke eller bli slitt, noe som kan påvirke ytelsen til spindelen. Dette krever periodisk vedlikehold, og øker den totale driftskostnaden.

Applikasjoner

Belte - Drevne spindler brukes ofte generelt - formål CNC -maskineringssentre. De er egnet for et bredt spekter av materialer, inkludert tre, plast og noen metaller. I hobby- og småskala produksjonsinnstillinger, der kostnad - effektivitet og allsidighet er viktig, er beltet - drevne spindler et populært valg. For eksempel, i en liten møbelbutikk, kan disse spindlene brukes til å utføre operasjoner som ruting, boring og forming på trekomponenter.

Direkte - kjør spindler

Arbeidsprinsipp

Direkte - Kjør spindler eliminerer behovet for et belte eller et giroverføringssystem. Motorrotoren er direkte festet til spindelakselen. Dette betyr at spindelen drives direkte av motoren, uten noen mellomkomponenter. Motoren som brukes i direkte -kjørespindler er ofte en motor med høy, lav hastighet.

Fordeler

Høy presisjon: Uten belter eller gir er det ingen tilbakeslag eller glidning. Dette resulterer i ekstremt nøyaktig posisjonering og hastighetskontroll. Direkte - Kjørespindler er i stand til å oppnå veldig høye rotasjonshastigheter med minimal vibrasjon, noe som gjør dem ideelle for applikasjoner som krever høye presisjonsbearbeiding, for eksempel produksjon av romfartskomponent.

Kompakt design: Siden det ikke er noen eksterne transmisjonskomponenter, har Direct -stasjonsspindler en mer kompakt design. Dette kan være en fordel i CNC -maskiner der plassen er begrenset, noe som gir mer effektiv bruk av maskinens arbeidsområde.

Ulemper

Begrenset hastighetsområde: Selv om de kan oppnå høye hastigheter, kan den øvre hastighetsgrensen være lavere sammenlignet med noen andre spindeltyper. Motorens designbegrensninger og behovet for å opprettholde høyt dreiemoment i forskjellige hastigheter kan begrense den maksimale oppnåelige hastigheten.

Applikasjoner

Direkte - Kjørespindler er mye brukt i høye CNC -maskineringsapplikasjoner. I luftfartsindustrien er de vant til å maskinkompleks deler fra høye styringslegeringer med stramme toleranser. De brukes også i medisinsk utstyrsindustri, der presisjon er av største betydning. For eksempel, i produksjonen av ortopediske implantater, sikrer direkte spindler at komponentene er maskinert til de nøyaktige spesifikasjonene som kreves for en riktig passform i menneskekroppen.

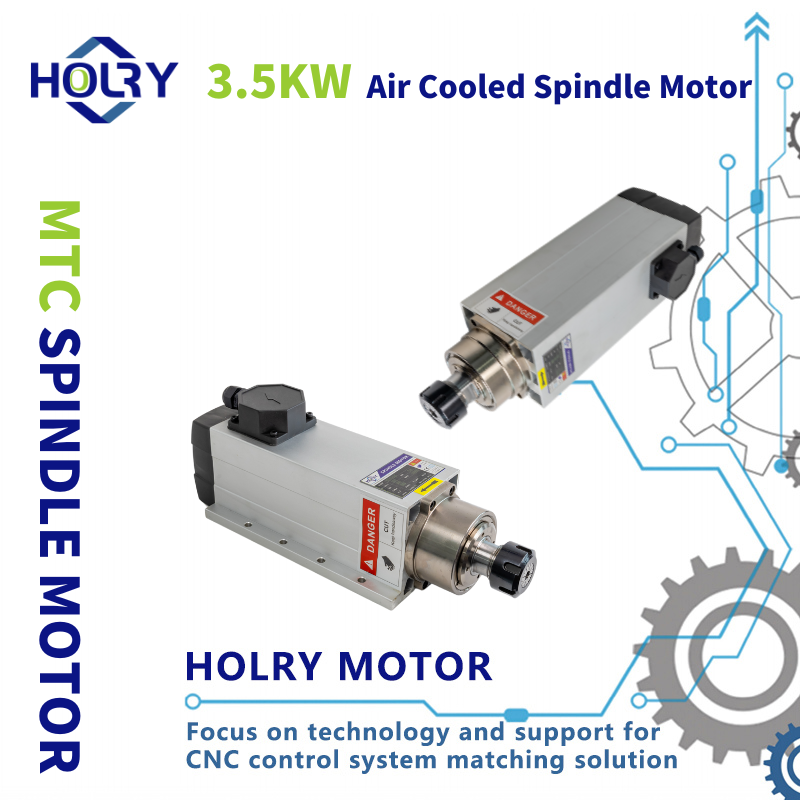

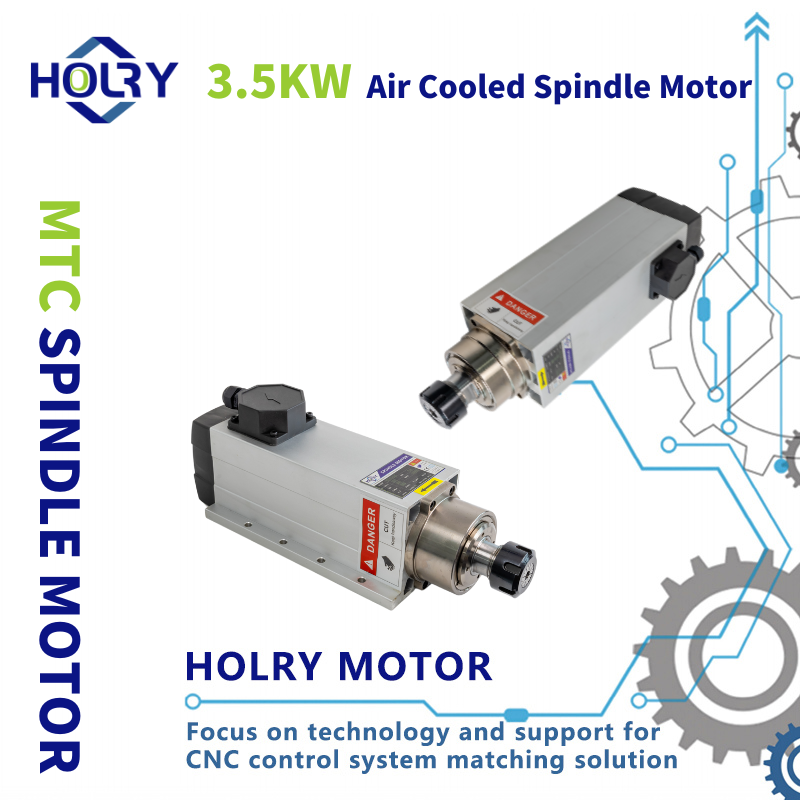

Beste CNC ATC -spindler

Når det gjelder CNC -maskinering, er de beste ATC (Automatic Tool Changer) Spindles Game - Changers. Disse avanserte spindlene kombinerer høye presisjonsskjæringsevner med sømløst verktøy - endrede funksjonalitet, noe som forbedrer produktiviteten betydelig.

Topp -tier CNC ATC -spindler er konstruert for å operere i ekstremt høye hastigheter, og når ofte opp til titusenvis av revolusjoner per minutt. Dette gir rask og presis fjerning av materialer, noe som resulterer i glatte overflatebehandlinger og tette toleranser. Deres robuste konstruksjon sikrer holdbarhet selv under kontinuerlig kraftig bruk.

En av de viktigste funksjonene i de beste ATC -spindlene er deres svært effektive verktøy - endringsmekanisme. De kan raskt bytte mellom forskjellige skjæreverktøy, og minimere driftsstans mellom driften. Dette er avgjørende for komplekse maskineringsoppgaver som krever flere typer verktøy. For eksempel, i luftfartsindustrien, der deler ofte krever intrikat maskinering med forskjellige verktøy, muliggjør ATC -spindler sømløse overganger.

Dessuten er disse spindlene utstyrt med avanserte kjølesystemer, for eksempel vann - avkjølt eller luft - avkjølte mekanismer. Dette hjelper med å spre varme generert under høyhastighetsdrift, opprettholde spindelstabilitet og forlengende verktøyets levetid. Oppsummert er de beste CNC ATC -spindlene avgjørende for bransjer som Aerospace, Automotive og Mold - Making, hvor presisjon, hastighet og allsidighet er av største betydning.

Luft - Turbinespindler

Arbeidsprinsipp

Luft - turbinspindler drives av trykkluft. Den trykklede luften er rettet mot bladene til en turbin, som er koblet til spindelakselen. Når luften renner over turbinbladene, får den turbinen til å rotere, noe som igjen roterer spindelen. Spindelens hastighet kan kontrolleres ved å justere trykket og strømningshastigheten til trykkluften.

Fordeler

Ekstremt høye hastigheter: Luft - turbinspindler er i stand til å oppnå veldig høye rotasjonshastigheter, ofte i området 100 000 til 400 000 revolusjoner per minutt (o / min). Dette gjør dem ideelle for applikasjoner som mikro -maskinering, der høyhastighetsrotasjon er nødvendig for å oppnå fine kutt og glatte overflater.

Generering av lav varme: Siden det ikke er noen elektrisk motor involvert, genereres det mindre varme under drift. Dette er gunstig ettersom overdreven varme kan forårsake termisk ekspansjon i spindelen og arbeidsstykket, noe som fører til dimensjonale unøyaktigheter. I applikasjoner der varme -sensitive materialer blir maskinert, for eksempel visse plast eller myke metaller, er luft -turbinspindler et foretrukket valg.

Ulemper

Avhengighet av trykkluftforsyning: De krever en pålitelig og ren trykkluftskilde. Eventuelle urenheter i luften, for eksempel fuktighet eller skitt, kan skade turbinbladene og påvirke ytelsen til spindelen. Dette betyr at ekstra utstyr, for eksempel luftkompressorer og luftfiltre, er nødvendig, noe som øker den totale kostnaden og kompleksiteten i oppsettet.

Applikasjoner

Luft -turbinspindler brukes ofte i mikro -maskinering og presisjon - orienterte næringer. I elektronikkindustrien er de vant til å maskinere små komponenter som kretskontakter eller mikro -mekaniske deler. I tannlegen brukes de til fresing av tannproteser, for eksempel kroner og broer, med høy presisjon og en jevn finish.

Vann - avkjølte spindler

Arbeidsprinsipp

Vann - avkjølte spindler er designet for å spre varme generert under drift. En avkjølende jakke omgir spindelmotoren, og vannet sirkuleres gjennom denne jakken. Når spindelen opererer, overføres varmen fra motoren til vannet, som deretter pumpes ut og avkjøles i et eget kjølesystem før den blir resirkulert.

Fordeler

Høy kraft og høyhastighetsdrift: Vann - avkjølte spindler kan håndtere høye strømbelastninger og operere i høye hastigheter i lengre perioder uten overoppheting. Dette er fordi det effektive vannet - kjølesystemet fjerner varmen som genereres av motoren effektivt. De er egnet for applikasjoner som krever kontinuerlig maskinering av høy hastighet, for eksempel i store metallbearbeidingsoperasjoner.

Stabil ytelse: Ved å opprettholde en jevn driftstemperatur, gir vannkullede spindler mer stabil ytelse. Termisk ekspansjon, som kan påvirke nøyaktigheten av maskinering, minimeres. Dette resulterer i bedre maskinering av kvalitet og lengre levetid, ettersom skjæreverktøyene er mindre sannsynlig å bli skadet på grunn av varme -relaterte problemer.

Rolig drift: Sammenlignet med noen andre spindeltyper, har vann - avkjølte spindler en tendens til å fungere mer stille. Vann - kjøleprosessen hjelper til med å dempe vibrasjoner, og reduserer støyen som ble generert under drift. Dette kan være en fordel i miljøer der støynivået må kontrolleres, for eksempel i et verksted som ligger i en industripark med støybegrensninger.

Ulemper

Kompleks kjølesystem: Behovet for et vann - kjølesystem gir kompleksiteten til oppsettet. Det er flere komponenter, for eksempel vannpumper, kjøletårn (i noen tilfeller) og vannreservoarer, som krever vedlikehold. Lekkasjer i kjølesystemet kan også forårsake problemer, og vannet som brukes må behandles riktig for å forhindre korrosjon i spindelen og kjølesystemkomponentene.

Applikasjoner

Vann - avkjølte spindler er mye brukt i tungt CNC -maskinering av metaller, for eksempel i bilindustrien og mold - noe som lager næringer. I bilindustrien brukes de til maskinering av motorblokker, sylinderhoder og andre store metallkomponenter. I formen - å lage industri, er de vant til å maskinere former for plastinjeksjonsstøping, hvor høye presisjon og kontinuerlig drift er nødvendig.

Bygget - i motoriske spindler

Arbeidsprinsipp

Bygget - i motoriske spindler integrerer motoren i spindelhuset. Statoren på motoren er festet til spindelhuset, og rotoren er direkte koblet til spindelakselen. Denne designen eliminerer behovet for eksterne motorfester og overføringssystemer, noe som resulterer i en mer kompakt og stiv struktur.

Fordeler

Høy stivhet: Den integrerte designen gir økt stivhet, noe som er essensielt for høye presisjonsmaskinering. Med færre komponenter og en mer kompakt struktur er det mindre sjanse for avbøyning under maskinering, noe som gir mer nøyaktige kutt. Dette gjør bygget - i motoriske spindler som er egnet for applikasjoner der det er nødvendig med tette toleranser, for eksempel i produksjon av optiske komponenter.

Høy hastighet og høyt dreiemoment: De kan oppnå høye hastigheter og levere høyt dreiemoment samtidig. Den direkte forbindelsen mellom motoren og spindelakselen muliggjør effektiv effektoverføring, noe som gjør dem i stand til å håndtere et bredt spekter av maskineringsoperasjoner, fra høyhastighetsmølling til tungt snu.

Forbedret dynamisk ytelse: Bygget - i motoriske spindler tilbyr bedre dynamisk ytelse sammenlignet med noen andre spindeltyper. De kan raskt akselerere og redusere, noe som er gunstig for applikasjoner som krever raske endringer i spindelhastigheten, for eksempel i multi -aksemaskineringssentre der spindelen trenger å tilpasse seg forskjellige skjæreoperasjoner.

Ulemper

Applikasjoner

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Eesti keel

latviešu

ગુજરાતી

Igbo

Lietuvių

मराठी

ਪੰਜਾਬੀ

తెలుగు

Yorùbá

isiZulu