Inom området för datorbearbetning av dator numerisk kontroll (CNC) är spindeln en avgörande komponent. Det ansvarar för att rotera skärverktyget med höga hastigheter, vilket möjliggör exakt avlägsnande av material. Prestandan för en CNC -maskin beror till stor del på vilken typ av spindel som den använder. Det finns flera olika typer av CNC -spindlar, var och en med sina egna unika egenskaper, fördelar och applikationer. Den här artikeln kommer att fördjupa de olika typerna av CNC -spindlar, deras arbetsprinciper och där de bäst används.

Bältesdrivna spindlar är en av de vanligaste typerna. I denna installation är en motor ansluten till spindelaxeln genom ett bälte. Motorn roterar och bältet överför denna rotationsrörelse till spindeln. Bältet kan vara av olika typer, såsom V -bälten eller synkrona bälten. V - Bälten är enkla och kostnad - effektiva, medan synkrona bälten erbjuder mer exakt hastighetskontroll eftersom de inte glider.

Isolering av vibrationer: Bältet fungerar som en buffert, vilket minskar överföringen av vibrationer från motorn till spindeln. Detta är fördelaktigt eftersom det hjälper till att uppnå bättre ytbehandlingar under bearbetning, särskilt i applikationer där precision är avgörande, som i produktionen av små mekaniska delar.

Nackdelar

Bältesunderhåll: Bälten behöver regelbunden inspektion och utbyte. Med tiden kan de sträcka, spricka eller bli slitna, vilket kan påverka spindelens prestanda. Detta kräver periodiskt underhåll, vilket ökar den totala driftskostnaden.

Ansökningar

Bältesdrivna spindlar används ofta i allmänna CNC -bearbetningscentra. De är lämpliga för ett brett utbud av material, inklusive trä, plast och vissa metaller. I hobbyist och små tillverkningsinställningar, där kostnad - effektivitet och mångsidighet är viktiga, är bältesdrivna spindlar ett populärt val. Till exempel, i en liten skala möbeltillverkningsbutik, kan dessa spindlar användas för att utföra operationer som routing, borrning och formning på träkomponenter.

Direct - Drive Spindles

Arbetsprincip

Direct - Drive Spindles eliminerar behovet av ett bälte eller ett växelöverföringssystem. Motorrotorn är direkt fäst vid spindelaxeln. Detta innebär att spindeln drivs direkt av motorn utan några mellankomponenter. Motorn som används i direkta drivspindlar är ofta ett högt vridmoment, låg hastighetsmotor.

Fördelar

Hög precision: Utan bälten eller växlar finns det ingen motreaktion eller glidning. Detta resulterar i extremt exakt positionering och hastighetskontroll. Direct - Drive Spindles kan uppnå mycket höga rotationshastigheter med minimal vibration, vilket gör dem idealiska för applikationer som kräver hög precisionsbearbetning, såsom flyg- och rymdkomponenttillverkning.

Kompakt design: Eftersom det inte finns några externa transmissionskomponenter, har Direct -drivspindlar en mer kompakt design. Detta kan vara en fördel i CNC -maskiner där utrymmet är begränsat, vilket möjliggör effektivare användning av maskinens arbetsyta.

Nackdelar

Ansökningar

Direct - Drive Spindles används allmänt i High -End CNC -bearbetningsapplikationer. Inom flygindustrin är de vana att bearbeta komplexa delar från högstyrka legeringar med snäva toleranser. De används också inom tillverkningsindustrin med medicinsk utrustning, där precision är av största vikt. Till exempel, i produktionen av ortopediska implantat, säkerställer direkta spindlar att komponenterna är bearbetade enligt de exakta specifikationerna som krävs för en korrekt anpassning i människokroppen.

Bästa CNC ATC -spindlar

När det gäller CNC -bearbetning är de bästa ATC (Automatic Tool Changer) spindlarna spel - växlare. Dessa avancerade spindlar kombinerar höga precisionskärmningar med sömlöst verktyg - förändrad funktionalitet, vilket förbättrar produktiviteten avsevärt.

De översta CNC ATC -spindlarna är konstruerade för att fungera i extremt höga hastigheter och når ofta upp till tiotusentals varv per minut. Detta möjliggör snabb och exakt materialborttagning, vilket resulterar i släta ytbehandlingar och snäva toleranser. Deras robusta konstruktion säkerställer hållbarhet även under kontinuerlig användning.

En av de viktigaste funktionerna hos de bästa ATC -spindlarna är deras mycket effektiva verktyg - förändrad mekanism. De kan snabbt växla mellan olika skärverktyg, vilket minimerar driftstopp mellan operationer. Detta är avgörande för komplexa bearbetningsuppgifter som kräver flera typer av verktyg. Till exempel, inom flygindustrin, där delar ofta kräver intrikata bearbetning med olika verktyg, möjliggör ATC -spindlar sömlösa övergångar.

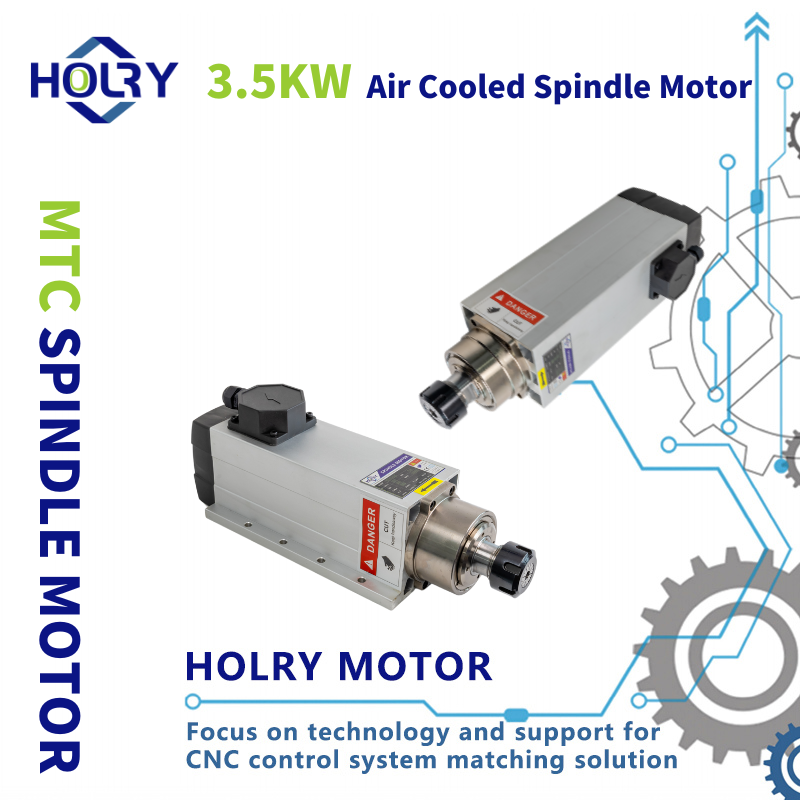

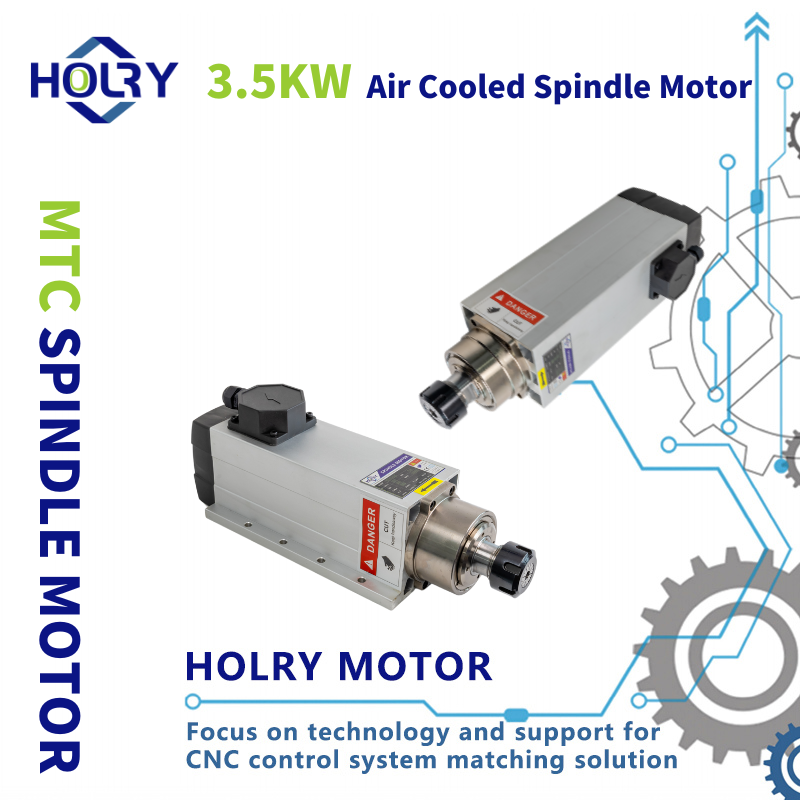

Dessutom är dessa spindlar utrustade med avancerade kylsystem, såsom vattenkylda eller luftkylda mekanismer. Detta hjälper till att sprida värme som genereras under höghastighetsdrift, upprätthålla spindelstabilitet och förlänga verktygslivet. Sammanfattningsvis är de bästa CNC ATC -spindlarna viktiga för branscher som flyg-, fordons- och mögelframställning, där precision, hastighet och mångsidighet är av största vikt.

Luft - turbinspindlar

Arbetsprincip

Luft- Turbinspindlar drivs av tryckluft. Tryckluften riktas mot bladen på en turbin, som är ansluten till spindelaxeln. När luften rinner över turbinbladen får det turbinen att rotera, vilket i sin tur roterar spindeln. Spindelhastigheten kan styras genom att justera tryck- och flödeshastigheten för tryckluften.

Fördelar

Extremt höga hastigheter: Luft - Turbinspindlar kan uppnå mycket höga rotationshastigheter, ofta i intervallet 100 000 till 400 000 varv per minut (varv / minut). Detta gör dem idealiska för applikationer som mikrobearbetning, där rotation med hög hastighet krävs för att uppnå fina snitt och släta ytor.

Låg värmeproduktion: Eftersom det inte finns någon elektrisk motor involverad, genereras det mindre värme under drift. Detta är fördelaktigt eftersom överdriven värme kan orsaka värmeutvidgning i spindeln och arbetsstycket, vilket leder till dimensionella felaktigheter. I applikationer där värmekänsliga material bearbetas, såsom vissa plast eller mjuka metaller, är luftturbinspindlar ett föredraget val.

Lätt och kompakt: De har en relativt lätt och kompakt design, vilket är användbart i applikationer där utrymmet är begränsat, till exempel i tandmalningsmaskiner eller småskaliga mikrobearbetningsuppsättningar.

Nackdelar

Beroende av tryckluftsförsörjning: De kräver en pålitlig och ren tryckluftkälla. Eventuella föroreningar i luften, såsom fukt eller smuts, kan skada turbinbladen och påverka spindelens prestanda. Detta innebär att ytterligare utrustning, såsom luftkompressorer och luftfilter, behövs, vilket bidrar till installationens totala kostnad och komplexitet.

Ansökningar

Luft- Turbinspindlar används ofta i mikrobearbetning och precisionsorienterade industrier. Inom elektronikindustrin är de vana att bearbeta små komponenter som kretskortkontakter eller mikromekaniska delar. Inom tandfältet används de för fräsning av tandproteser, såsom kronor och broar, med hög precision och en smidig finish.

Vatten - kylda spindlar

Arbetsprincip

Vatten - Kylda spindlar är utformade för att sprida värme som genereras under drift. En kyljacka omger spindelmotorn och vatten cirkuleras genom denna jacka. När spindeln fungerar överförs värmen från motorn till vattnet, som sedan pumpas ut och kyls i ett separat kylsystem innan den återcirkuleras.

Fördelar

Stabil prestanda: Genom att upprätthålla en konsekvent driftstemperatur erbjuder vattenkylda spindlar mer stabil prestanda. Termisk expansion, som kan påverka bearbetningens noggrannhet, minimeras. Detta resulterar i bättre kvalitetsbearbetning och längre verktygslängd, eftersom skärverktygen är mindre benägna att skadas på grund av värmerelaterade problem.

Tyst drift: Jämfört med vissa andra spindeltyper tenderar vatten - kylda spindlar att fungera tystare. Vatten - kylningsprocessen hjälper till att dämpa vibrationer, vilket minskar bruset som genereras under drift. Detta kan vara en fördel i miljöer där brusnivåer måste kontrolleras, till exempel i en workshop som ligger i en industripark med brusbegränsningar.

Nackdelar

Komplex kylsystem: Behovet av ett vatten - kylsystem lägger till komplexiteten i installationen. Det finns ytterligare komponenter, såsom vattenpumpar, kyltorn (i vissa fall) och vattenbehållare, som kräver underhåll. Läckor i kylsystemet kan också orsaka problem, och vattnet som används måste behandlas korrekt för att förhindra korrosion i spindeln och kylsystemkomponenterna.

Ansökningar

Vatten - Kylda spindlar används allmänt vid tunga CNC -bearbetning av metaller, såsom inom fordons- och mögelindustrin. Vid biltillverkning används de för bearbetning av motorblock, cylinderhuvuden och andra stora metallkomponenter. I mögelindustrin är de vana att maskinformar för formsprutning av plastinjektion, där högprecision och kontinuerlig drift krävs.

Byggd - i motorspindlar

Arbetsprincip

Byggt - i motorspindlar integrerar motorn i spindelhuset. Motorns stator är fixerad på spindelhuset och rotorn är direkt ansluten till spindelaxeln. Denna design eliminerar behovet av externa motorfästen och transmissionssystem, vilket resulterar i en mer kompakt och styv struktur.

Fördelar

Hög styvhet: Den integrerade designen ger ökad styvhet, vilket är avgörande för högprecisionsbearbetning. Med färre komponenter och en mer kompakt struktur finns det mindre risk för avböjning under bearbetning, vilket möjliggör mer exakta nedskärningar. Detta gör byggda - i motorspindlar som är lämpliga för applikationer där snäva toleranser krävs, till exempel vid produktion av optiska komponenter.

Hög hastighet och högt vridmoment: De kan uppnå höga hastigheter och leverera högt vridmoment samtidigt. Den direkta anslutningen mellan motorn och spindelaxeln möjliggör effektiv kraftöverföring, vilket gör dem kapabla att hantera ett brett spektrum av bearbetningsoperationer, från höghastighetsfräsning till kraftig vändning.

Förbättrad dynamisk prestanda: Byggd - i motorspindlar erbjuder bättre dynamisk prestanda jämfört med vissa andra spindeltyper. De kan snabbt accelerera och bromsa, vilket är fördelaktigt för applikationer som kräver snabba förändringar i spindelhastigheten, till exempel i multi -axelbearbetningscentra där spindeln måste anpassa sig till olika skäroperationer.

Nackdelar

Ansökningar

Byggda - i motorspindlar används i High -end CNC -bearbetningscentra som kräver de högsta nivåerna av precision och prestanda. De finns ofta inom flyg-, medicin- och elektronikindustrin. Inom flygindustrin är de vana att bearbeta kritiska komponenter som turbinblad, där högprinciper av precision är avgörande för effektiv drift av flygmotorer. I den medicinska industrin är de vana att maskinkirurgiska instrument och implantat med snäva toleranser.

Sammanfattningsvis har de olika typerna av CNC -spindlar vardera sina egna unika funktioner, fördelar och begränsningar. Bältesdrivna spindlar erbjuder kostnader - effektivitet och flexibilitet, vilket gör dem lämpliga för allmänhetens bearbetning. Direct - Drive Spindles ger hög precision och vridmoment, perfekt för höga applikationer. Luft- Turbinspindlar är kända för sina extremt höga hastigheter, medan vattenkylda spindlar möjliggör hög kraft och stabil drift. Byggt - i motorspindlar erbjuder hög styvhet och dynamisk prestanda. Att förstå dessa skillnader är avgörande för CNC -maskinanvändare att välja den mest lämpliga spindeltypen för deras specifika bearbetningskrav. Oavsett om det är ett litet skala hobbyistprojekt eller en storskalig industriell tillverkningsverksamhet, kan det rätta valet av CNC -spindel påverka kvaliteten, effektiviteten och kostnaden - effektiviteten i bearbetningsprocessen.

CNC ATC spindlar tillverkare

De bästa CNC ATC -spindlar tillverkare har flera viktiga egenskaper. För det första har de ett starkt fokus på forskning och utveckling. De investerar kraftigt i FoU för att stanna i framkant inom tekniken och ständigt innovera för att förbättra spindelprestanda. Detta kan involvera att utveckla nya material för spindelkonstruktion för att förbättra hållbarheten eller skapa effektivare kylsystem för att hantera värme bättre under höghastighetsoperationer.

För det andra är produktkvaliteten av yttersta vikt. Dessa tillverkare följer strikta kvalitetskontrollprocesser i varje produktionsstadium, från att köpa högkvalitativa råvaror till att utföra rigorösa tester innan spindlarna lämnar fabriken. Detta säkerställer att varje CNC ATC -spindel uppfyller eller överskrider industristandarder, vilket ger kunderna pålitliga och långvariga produkter.

Kundtjänst är en annan differentierande faktor. Topptillverkarna erbjuder omfattande försäljningsstöd och hjälper kunder att välja den mest lämpliga spindeln för sina specifika applikationer. Efter - försäljningstjänsten är också utmärkt, med snabba responstider för att ta itu med eventuella problem, ge teknisk hjälp och erbjuda underhållsråd. De kan också erbjuda utbildningsprogram för kunder för att säkerställa korrekt spindeldrift och underhåll.

Dessutom är ett brett utbud av produkterbjudanden fördelaktigt. De bästa tillverkarna kan ge spindlar olika hastighetsfunktioner, kraftbetyg och verktyg - förändrade mekanismer för att tillgodose de olika behoven i olika branscher, såsom flyg-, fordon och medicinskt.

Slutligen är rykte inom branschen frågor. Positiva recensioner från befintliga kunder, branschutmärkelser och deltagande i relevanta mässor och utställningar indikerar alla en tillverkares ställning på marknaden. En tillverkare med ett solidt rykte är mer troligt att det är ett tillförlitligt val för högkvalitativa CNC ATC -spindlar.

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Eesti keel

latviešu

ગુજરાતી

Igbo

Lietuvių

मराठी

ਪੰਜਾਬੀ

తెలుగు

Yorùbá

isiZulu