コンピューター数値制御(CNC)加工の領域では、スピンドルは重要なコンポーネントです。切削工具を高速で回転させ、正確な材料除去を可能にします。 CNCマシンのパフォーマンスは、それが使用するスピンドルのタイプに大きく依存します。 CNCスピンドルにはいくつかの異なるタイプがあり、それぞれに独自の特性、利点、アプリケーションがあります。この記事では、さまざまなタイプのCNCスピンドル、それらの作業原則、およびそれらが最適な場所を掘り下げます。

ベルト - 駆動スピンドルは、最も一般的なタイプの1つです。このセットアップでは、モーターがベルトを介してスピンドルシャフトに接続されています。モーターが回転し、ベルトはこの回転運動をスピンドルに伝達します。ベルトには、V-ベルトや同期ベルトなど、さまざまなタイプがあります。 V-ベルトはシンプルでコストがあります - 効果的ですが、同期ベルトは滑らないため、より正確な速度制御を提供します。

短所

アプリケーション

ベルト - 駆動型スピンドルは一般的に一般的に使用されます - 目的CNC加工センター。それらは、木材、プラスチック、一部の金属など、幅広い材料に適しています。コスト - コスト - 有効性と汎用性が重要な趣味の製造設定では、ベルト - ドライブスピンドルが人気のある選択肢です。たとえば、小さなスケールの家具製造ショップでは、これらのスピンドルを使用して、木製のコンポーネントでのルーティング、掘削、形成などの操作を実行できます。

ダイレクト - ドライブスピンドル

作業原則

ダイレクト - ドライブスピンドルは、ベルトまたはギアトランスミッションシステムの必要性を排除します。モーターローターは、スピンドルシャフトに直接取り付けられています。これは、スピンドルが中間コンポーネントなしでモーターによって直接駆動されることを意味します。ダイレクトドライブスピンドルで使用されるモーターは、多くの場合、トルク、低速モーターです。

利点

短所

アプリケーション

ダイレクト - ドライブスピンドルは、高エンドCNC加工アプリケーションで広く使用されています。航空宇宙産業では、強度の耐性を持つ高強度合金から複雑な部品を機械加工するために使用されます。また、精度が最も重要な医療機器製造業でも使用されています。たとえば、整形外科インプラントの生産では、ダイレクト - ドライブスピンドルが、人体に適切に適合するために必要な正確な仕様に合わせてコンポーネントが機械加工されるようにします。

最高のCNC ATCスピンドル

CNC加工に関しては、最高のATC(自動ツールチェンジャー)スピンドルはゲーム - チェンジャーです。これらの高度なスピンドルは、高精度の切断機能とシームレスなツール - 機能の変化、生産性を大幅に向上させます。

上部のCNC ATCスピンドルは、非常に高速で動作するように設計されており、多くの場合、1分あたり数万回の回転に達します。これにより、迅速かつ正確な材料除去が可能になり、表面の滑らかな仕上げと緊密な耐性が得られます。それらの堅牢な構造は、継続的な重い義務の下でも耐久性を保証します。

最高のATCスピンドルの重要な機能の1つは、非常に効率的なツールである変化するメカニズムです。異なる切削工具を迅速に切り替えて、操作間のダウンタイムを最小限に抑えることができます。これは、複数のタイプのツールを必要とする複雑な機械加工タスクにとって重要です。たとえば、部品がさまざまなツールで複雑な機械加工を必要とする航空宇宙産業では、ATCスピンドルがシームレスな遷移を可能にします。

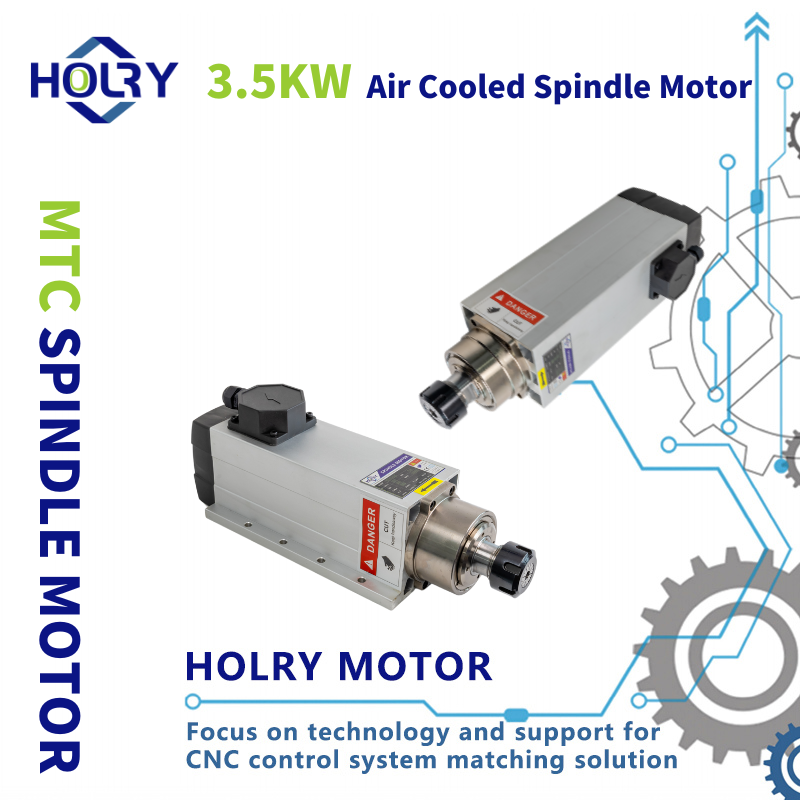

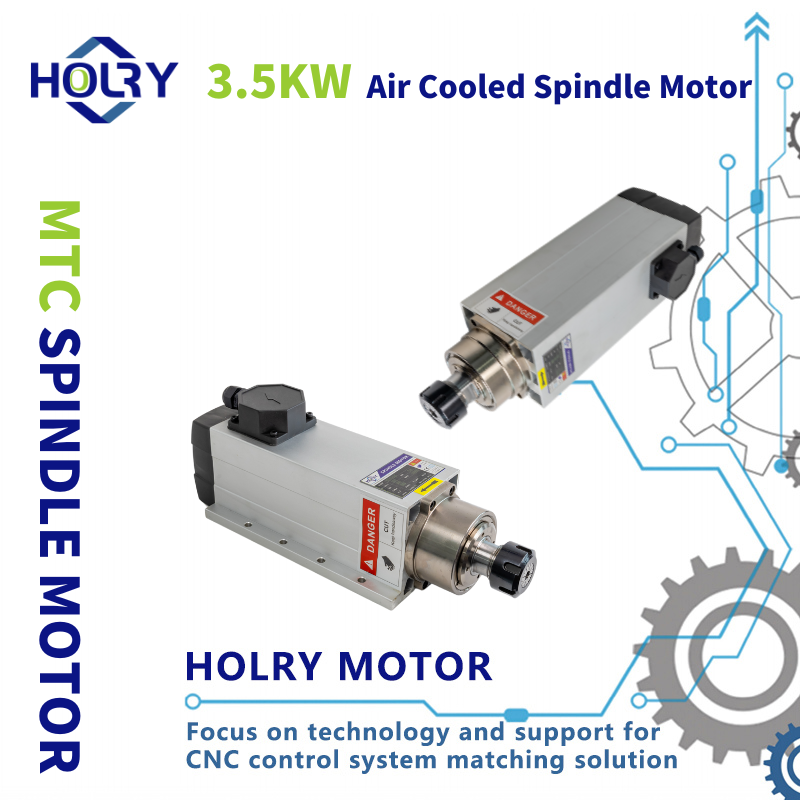

さらに、これらのスピンドルには、水 - 冷却または空気 - 冷却メカニズムなどの高度な冷却システムが装備されています。これは、高速操作中に発生した熱を放散し、スピンドルの安定性を維持し、ツールの寿命を延ばすのに役立ちます。要約すると、最高のCNC ATCスピンドルは、航空宇宙、自動車、金型などの産業に不可欠です。

空気 - タービンスピンドル

作業原則

空気 - タービンスピンドルは圧縮空気を搭載しています。圧縮された空気は、スピンドルシャフトに接続されているタービンのブレードに向けられます。空気がタービンブレードの上を流れると、タービンが回転し、スピンドルが回転します。スピンドルの速度は、圧縮空気の圧力と流量を調整することで制御できます。

利点

短所

アプリケーション

空気 - タービンスピンドルは、ミクロの機械加工と精度指向の産業で一般的に使用されます。エレクトロニクス業界では、回路基板コネクタやマイクロ機械部品などの小さなコンポーネントを機械加工するために使用されます。歯科フィールドでは、高精度と滑らかな仕上げで、クラウンや橋などの歯科用補綴物を粉砕するために使用されます。

水 - 冷却された紡錘体

作業原則

水 - 冷却されたスピンドルは、操作中に発生した熱を消散するように設計されています。スピンドルモーターを囲む冷却ジャケットは、このジャケットを通して循環します。スピンドルが動作すると、熱がモーターから水に移動し、再循環する前に別の冷却システムで汲み上げて冷却されます。

利点

短所

アプリケーション

水 - 冷却された紡錘体は、自動車や金型などの金属の重いCNC加工で広く使用されています。自動車製造では、エンジンブロック、シリンダーヘッド、およびその他の大規模な金属成分の機械加工に使用されます。型 - 製造産業では、高精度と連続動作が必要なプラスチック射出成形のために金型を機械加工するために使用されます。

ビルド - モータースピンドルで

作業原則

構築 - モータースピンドルでは、スピンドルハウジング内にモーターを統合します。モーターの固定子はスピンドルハウジングに固定されており、ローターはスピンドルシャフトに直接接続されています。この設計により、外部モーターマウントと伝送システムの必要性がなくなり、よりコンパクトで剛性の高い構造が生まれます。

利点

短所

アプリケーション

構築 - モータースピンドルは、最高レベルの精度と性能を必要とする高エンドCNC加工センターで使用されます。それらは一般に航空宇宙、医療、電子産業に見られます。航空宇宙産業では、航空機エンジンの効率的な動作には高精度機械加工が不可欠なタービンブレードなどの重要なコンポーネントを機械加工するために使用されます。医療業界では、緊密な許容範囲で手術器具とインプラントの機械加工に使用されます。

結論として、さまざまなタイプのCNCスピンドルには、それぞれ独自の機能、利点、制限があります。ベルト - 駆動型スピンドルはコスト - 有効性と柔軟性を提供し、一般的な目的の機械加工に適しています。ダイレクト - ドライブスピンドルは、高精度とトルクを提供し、高エンドアプリケーションに最適です。空気 - タービンスピンドルは極端に高速で知られていますが、水は高速で高くなり、安定した操作を可能にします。構築 - モータースピンドルでは、高い剛性と動的性能を提供します。これらの違いを理解することは、CNCマシンユーザーが特定の機械加工要件に最も適したスピンドルタイプを選択するために重要です。小規模な趣味のプロジェクトであろうと、大規模な産業製造業であろうと、CNCスピンドルの正しい選択は、機械加工プロセスの品質、効率、コストの有効性に大きな影響を与える可能性があります。

最高のCNC ATCスピンドルメーカーには、いくつかの重要な特性があります。第一に、彼らは研究開発に重点を置いています。彼らはR&Dに多額の投資をしてテクノロジーの最前線にとどまり、スピンドルのパフォーマンスを向上させるために絶えず革新しています。これには、耐久性を高めるためにスピンドル構造のための新しい材料を開発したり、より効率的な冷却システムを作成して、高速操作中に熱をより良く管理したりすることが含まれます。

第二に、製品の品質が最も重要です。これらのメーカーは、高品質の原材料の調達から、スピンドルが工場を離れる前に厳しいテストを実施するまで、生産のあらゆる段階で厳格な品質管理プロセスを順守しています。これにより、各CNC ATCスピンドルが業界標準を満たしたり超えたりすることが保証され、顧客に信頼できる長期にわたる製品を提供します。

カスタマーサービスは別の差別化要因です。トップメーカーは、包括的な販売サポートを提供しており、顧客が特定のアプリケーションに最適なスピンドルを選択できるようにします。その後 - 販売サービスも優れており、問題に対処し、技術支援を提供し、メンテナンスアドバイスを提供するための迅速な対応時間があります。また、適切なスピンドルの操作とメンテナンスを確保するために、顧客向けのトレーニングプログラムを提供する場合があります。

さらに、幅広い製品提供が有益です。最高のメーカーは、航空宇宙、自動車、医療などのさまざまな産業の多様なニーズを満たすために、さまざまな速度能力、電力評価、ツール - 変化するメカニズムをスピンドルに提供できます。

最後に、業界内の評判が重要です。既存の顧客からの肯定的なレビュー、業界賞、関連する展示会や展示会への参加はすべて、市場におけるメーカーの地位を示しています。評判が高いメーカーは、高品質のCNC ATCスピンドルの信頼できる選択肢になる可能性が高くなります。

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Eesti keel

latviešu

ગુજરાતી

Igbo

Lietuvių

मराठी

ਪੰਜਾਬੀ

తెలుగు

Yorùbá

isiZulu