Dans le domaine des processus de fabrication et d'usinage modernes, les moteurs de broche jouent un rôle central. Ils sont au cœur des machines-outils, responsables de la conduite des outils de coupe à grande vitesse avec précision. Parmi les différents types de moteurs de broche disponibles, les moteurs de broche refroidis à l'air ont gagné en popularité en raison de leurs caractéristiques uniques et de leurs principes de travail. Cet article vise à explorer de manière approfondie les principes de travail des moteurs de broche refroidis par l'air, ainsi que leurs aspects de construction, d'avantages, d'applications et de maintenance.

Structure de base des moteurs de broche refroidis à l'air

Stator

Le stator est l'un des composants fondamentaux d'un moteur de broche refroidi par l'air. Il se compose d'un noyau en fer laminé avec des enroulements en cuivre enroulés autour de lui. La fonction principale du stator est de générer un champ magnétique rotatif lorsqu'un courant alternatif (AC) est appliqué aux enroulements. Ce champ magnétique sert de force motrice pour le fonctionnement du moteur. Le noyau de fer laminé est conçu pour minimiser les pertes de courant de Foucault, ce qui peut autrement entraîner une surchauffe et une efficacité réduite. Les enroulements en cuivre sont soigneusement conçus pour transporter le courant électrique et produire le flux magnétique requis.

Rotor

Le rotor est la partie rotative du moteur de la broche. Il est généralement composé d'un matériau ferromagnétique, comme le fer, et est monté sur un arbre. Le rotor est conçu pour interagir avec le champ magnétique généré par le stator. Dans la plupart des moteurs de broche refroidis par l'air, le rotor a des aimants permanents ou est conçu comme un rotor d'écureuil. Dans le cas d'un rotor d'écureuil, il se compose de barres conductrices qui sont courtes - circultées aux deux extrémités. Lorsque le champ magnétique rotatif du stator coupe à travers les conducteurs de rotor, un courant induit est généré dans le rotor, ce qui crée à son tour un champ magnétique. L'interaction entre le champ magnétique du stator et le champ magnétique du rotor fait tourner le rotor.

Les earers sont des composants cruciaux dans les moteurs de broche refroidis par l'air car ils soutiennent l'arbre et permettent une rotation lisse. Des roulements de précision élevés sont utilisés pour assurer un faible frottement et une vibration minimale pendant le fonctionnement. Ces roulements sont conçus pour résister aux vitesses élevées et aux charges radiales et axiales associées au fonctionnement du moteur de broche. Il existe différents types de roulements utilisés dans les moteurs de broche, tels que les roulements à billes et les roulements à rouleaux. Les roulements à billes sont couramment utilisés pour les applications à grande vitesse en raison de leur capacité à gérer des vitesses de rotation élevées avec un frottement relativement faible. Les roulements à rouleaux, en revanche, conviennent plus aux applications qui nécessitent une charge de chargement plus élevée.

Circuit de refroidissement

Le système de refroidissement est une caractéristique distinctive des moteurs de broche refroidis par l'air. Comme son nom l'indique, ces moteurs utilisent l'air comme milieu de refroidissement. Le système de refroidissement se compose généralement des ailettes ou des canaux sur le boîtier du moteur. Ces nageoires augmentent la surface du moteur, permettant une meilleure dissipation de la chaleur à l'air environnant. Dans certains cas, un ventilateur externe peut être utilisé pour forcer - l'air sur le boîtier du moteur, améliorant l'effet de refroidissement. Le système de refroidissement est essentiel pour empêcher le moteur de surchauffer pendant le fonctionnement continu. La surchauffe peut entraîner une diminution des performances du moteur, une durée de vie réduite et même une défaillance du moteur.

Principes de travail des moteurs de broche refroidis à l'air

Induction électromagnétique

Le fonctionnement des moteurs de broche refroidis par l'air est basé sur le principe de l'induction électromagnétique, découverte par Michael Faraday. Lorsqu'un courant alternatif est passé à travers les enroulements du stator, un champ magnétique variable est créé. Selon la loi de Faraday sur l'induction électromagnétique, ce champ magnétique changeant induit une force électromotive (EMF) dans les conducteurs du rotor.

Dans un rotor d'écureuil - la cage, l'EMF induit fait circuler un courant à travers les conducteurs courts en circuit. Ce conducteur de transport de courant, en présence du champ magnétique du stator, connaît une force selon la loi sur les forces de Lorentz. La force exercée sur les conducteurs de rotor fait tourner le rotor. La direction de rotation du rotor est déterminée par l'interaction des champs magnétiques du stator et du rotor et peut être inversé en modifiant la séquence de phase de l'alimentation CA aux enroulements du stator.

Contrôle de vitesse

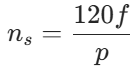

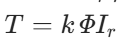

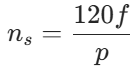

La vitesse d'un moteur de broche refroidi par l'air peut être contrôlée de plusieurs manières. Une méthode courante est par le biais de lecteurs de fréquences variables (VFD). Les VFD ajustent la fréquence de l'alimentation CA fournie au moteur. Selon la formule de vitesse synchrone

où n s est la vitesse synchrone dans les révolutions par minute (tr / min), F est la fréquence de l'alimentation en Hertz, et P est le nombre de paires de poteau du moteur. En modifiant la fréquence F, la vitesse synchrone du moteur peut être ajustée.

où n s est la vitesse synchrone dans les révolutions par minute (tr / min), F est la fréquence de l'alimentation en Hertz, et P est le nombre de paires de poteau du moteur. En modifiant la fréquence F, la vitesse synchrone du moteur peut être ajustée.

Une autre méthode de contrôle de la vitesse consiste à utiliser des moteurs à changement de pôle. Ces moteurs sont conçus avec plusieurs ensembles d'enroulements de stator qui peuvent être connectés dans différentes configurations pour modifier le nombre de paires de pôles P en modifiant le nombre de paires de poteau, la vitesse synchrone du moteur peut être modifiée. Cependant, les moteurs à modification des pôles n'offrent que des paramètres de vitesse discrets, tandis que les VFD fournissent un contrôle continu de vitesse sur une large plage.

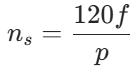

Génération de couple

Le couple est la force de rotation que le moteur de broche produit pour conduire l'outil de coupe. Le couple généré par un moteur de broche refroidi par l'air est lié à l'interaction entre les champs magnétiques du stator et du rotor. Le couple t est proportionnel au produit du flux magnétique du stator

le courant du rotor i

r

et une constante

k Cela dépend de la construction du moteur. Mathématiquement

Lorsque le moteur fonctionne sous charge, la vitesse du rotor diminue légèrement à partir de la vitesse synchrone. Cette différence de vitesse, connue sous le nom de glissement, provoque une augmentation du courant du rotor. À mesure que le courant du rotor augmente, le couple généré par le moteur augmente également pour surmonter la charge. La capacité du moteur à régler sa sortie de couple en fonction des exigences de charge est cruciale pour les opérations d'usinage efficaces.

Avantages des moteurs de broche refroidis à l'air

Les moteurs de broche refroidis par l'air sont généralement plus efficaces par rapport à leurs homologues refroidis liquides. L'absence d'un système de refroidissement liquide complexe, y compris les pompes, les échangeurs de chaleur et les réservoirs de liquide de refroidissement, réduit le coût initial du moteur. De plus, les coûts de maintenance associés aux moteurs refroidis à l'air sont plus faibles car il n'est pas nécessaire de faire face aux fuites de liquide de refroidissement, au remplacement du liquide de refroidissement ou à l'entretien d'un système de refroidissement liquide.

Simplicité du design

La conception des moteurs de broche refroidie par l'air est relativement simple. Le système de refroidissement, qui se compose principalement de nageoires ou de canaux sur le boîtier du moteur et, dans certains cas, un ventilateur externe, est simple et facile à comprendre. Cette simplicité de conception rend les moteurs plus fiables mais aussi plus faciles à fabriquer et à réparer.

Taille compacte

Les moteurs de broche refroidis par l'air sont souvent plus compacts par rapport aux moteurs refroidis liquides. L'absence d'un grand système de refroidissement liquide permet une conception plus efficace d'espace. Cette taille compacte est bénéfique dans les applications où l'espace est limité, comme dans les centres d'usinage à petite échelle ou les machines-outils portables.

Environnement - amical

Le refroidissement à l'air est une méthode de refroidissement respectueuse de l'environnement car elle ne nécessite pas l'utilisation de liquides de liquide de refroidissement. Les liquides de liquide de refroidissement peuvent être nocifs pour l'environnement s'ils ne sont pas correctement éliminés. Les moteurs de broche refroidis par l'air éliminent le besoin de tels liquides, ce qui en fait un choix plus durable pour les opérations d'usinage.

Applications de moteurs de broche refroidis à l'air

Dans les centres d'usinage CNC (ordinateur numérique), les moteurs de broche refroidis par l'air sont largement utilisés. Ces moteurs fournissent la rotation de vitesse élevée requise pour l'usinage de précision de divers matériaux, y compris les métaux, les plastiques et les composites. La capacité de contrôler avec précision la vitesse et le couple du moteur de broche permet de créer des formes complexes et des finitions de haute qualité.

Machinerie de travail du bois

Les moteurs de broche refroidis à l'air sont également couramment utilisés dans les machines de travail du bois. Ils sont utilisés pour conduire des lames de scie, des routeurs et d'autres outils de coupe. Le fonctionnement à grande vitesse du moteur de broche permet une coupe et une mise en forme efficaces du bois, ce qui entraîne des surfaces lisses et des coupes précises.

Fabrication de PCB

Dans la fabrication de circuits imprimés (PCB), des moteurs de broche refroidis à l'air sont utilisés pour les opérations de forage et de fraisage. Le contrôle précis de la vitesse et du couple est essentiel pour créer de petits trous et des motifs complexes sur les PCB. La taille compacte et l'efficacité du coût des moteurs de broche refroidis par l'air les rendent adaptés à une utilisation dans les équipements de fabrication de PCB.

Équipement dentaire et médical

Dans les équipements dentaires et médicaux, tels que les pièces de main dentaire et les exercices chirurgicaux, les moteurs de broche refroidis à l'air sont souvent utilisés. Ces moteurs doivent fonctionner à des vitesses élevées avec de faibles vibrations et des niveaux de bruit. Le système de refroidissement de l'air aide à maintenir le moteur au frais pendant le fonctionnement continu, garantissant des performances fiables dans ces applications sensibles.

Entretien des moteurs de broche refroidis à l'air

Nettoyage régulier

Le nettoyage régulier du moteur de broche refroidi par l'air est essentiel pour assurer un bon fonctionnement. La poussière et les débris peuvent s'accumuler sur le boîtier du moteur, les ailerons et autres composants, réduisant l'efficacité du système de refroidissement. Le nettoyage du moteur avec une brosse douce ou un air comprimé peut éliminer ces contaminants et maintenir une dissipation de chaleur optimale.

Lubrification portant

Une bonne lubrification des roulements est cruciale pour le fonctionnement lisse du moteur de broche. Les roulements doivent être lubrifiés à intervalles réguliers selon les recommandations du fabricant. L'utilisation du bon type de lubrifiant et l'application du montant approprié peuvent aider à réduire les frictions, à prolonger la durée de vie des roulements et à prévenir la défaillance des roulements.

Vérification des vibrations et du bruit

La surveillance du moteur pour les vibrations et le bruit excessifs est une partie importante de la maintenance. Des vibrations ou du bruit inhabituels peuvent indiquer des problèmes tels que l'usure, les problèmes de désalignement ou les problèmes électriques. Si de tels problèmes sont détectés, le moteur doit être inspecté et réparé rapidement pour éviter d'autres dommages.

Inspecter le système de refroidissement

Le système de refroidissement du moteur de broche refroidi par l'air doit être inspecté régulièrement. Vérifiez tous les blocages dans les ailettes ou les canaux et assurez-vous que le ventilateur externe (le cas échéant) fonctionne correctement. S'il y a des problèmes avec le système de refroidissement, cela peut entraîner une surchauffe du moteur, ce qui peut causer de graves dommages.

Les moteurs de broche refroidis par l'air font partie intégrante des processus d'usinage et de fabrication modernes. Leurs principes de travail, basés sur l'induction électromagnétique, leur permettent de fournir une rotation de vitesse élevée avec un contrôle précis de la vitesse et du couple. Les avantages des moteurs de broche refroidis par l'air, tels que l'efficacité du coût, la simplicité de la conception, la taille compacte et la convivialité environnementale, les rendent adaptés à un large éventail d'applications, des centres d'usinage CNC aux équipements dentaires. Le maintien approprié de ces moteurs, y compris le nettoyage régulier, la lubrification des roulements, la surveillance des vibrations et du bruit et l'inspection du système de refroidissement, est essentiel pour assurer leur fonctionnement fiable et long. Alors que la technologie continue de progresser, les moteurs de broche refroidis par l'air sont susceptibles de voir de nouvelles améliorations des performances et de l'efficacité, contribuant à la croissance et à l'innovation dans l'industrie manufacturière.

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Eesti keel

latviešu

ગુજરાતી

Igbo

Lietuvių

मराठी

ਪੰਜਾਬੀ

తెలుగు

Yorùbá

isiZulu

le courant du rotor i

le courant du rotor i