Im Bereich der modernen Fertigungs- und Bearbeitungsprozesse spielen Spindelmotoren eine entscheidende Rolle. Sie sind das Herz von Werkzeugmaschinen und verantwortlich für das Fahren der Schneidwerkzeuge mit hoher Geschwindigkeit mit Präzision. Unter den verschiedenen verfügbaren Arten von Spindelmotoren haben Luftgekühlte Spindelmotoren aufgrund ihrer einzigartigen Merkmale und funktionierenden Prinzipien erhebliche Beliebtheit gewonnen. Dieser Artikel zielt darauf ab, die funktionierenden Prinzipien von luftgekühlten Spindelmotoren sowie deren Konstruktion, Vorteile, Anwendungen und Wartungsaspekte umfassend zu untersuchen.

Grundstruktur von luftgekühlten Spindelmotoren

Stator

Der Stator ist eine der grundlegenden Bestandteile eines luftgekühlten Spindelmotors. Es besteht aus einem laminierten Eisenkern mit Kupferwicklungen, die um ihn herum verwunden. Die Hauptfunktion des Stators besteht darin, ein rotierendes Magnetfeld zu erzeugen, wenn ein Wechselstrom (AC) auf die Wicklungen angewendet wird. Dieses Magnetfeld dient als treibende Kraft für den Betrieb des Motors. Der laminierte Eisenkern soll Wirbelstromverluste minimieren, was sonst zu einer Überhitzung und einer verringerten Effizienz führen kann. Die Kupferwicklungen sind sorgfältig konstruiert, um den elektrischen Strom zu tragen und den erforderlichen magnetischen Fluss zu erzeugen.

Rotor

Der Rotor ist der rotierende Teil des Spindelmotors. Es besteht typischerweise aus einem ferromagnetischen Material wie Eisen und ist auf einem Schaft montiert. Der Rotor ist so ausgelegt, dass er mit dem vom Stator erzeugten Magnetfeld interagiert. In den meisten luftgekühlten Spindelmotoren verfügt der Rotor dauerhafte Magnete oder ist als Eichhörnchen -Käfigrotor ausgelegt. Bei einem Eichhörnchen -Käfig -Rotor besteht es aus leitenden Balken, die kurz sind - an beiden Enden geschaltet. Wenn das rotierende Magnetfeld vom Stator durch die Rotorleiter schneidet, wird im Rotor ein induzierter Strom erzeugt, der wiederum ein Magnetfeld erzeugt. Die Wechselwirkung zwischen dem Magnetfeld des Stators und dem Magnetfeld des Rotors führt dazu, dass sich der Rotor dreht.

Lagerbekleidung sind entscheidende Komponenten in luftgekühlten Spindelmotoren, wenn sie die Welle stützen und eine glatte Drehung ermöglichen. Mit hohen Präzisionslagern werden während des Betriebs eine geringe Reibung und minimale Schwingung gewährleistet. Diese Lager sind so ausgelegt, dass sie den hohen Geschwindigkeiten und radialen und axialen Lasten standhalten, die dem Spindelmotorbetrieb verbunden sind. Es gibt verschiedene Arten von Lagern, die in Spindelmotoren verwendet werden, wie Kugellager und Rollenlager. Kugellager werden üblicherweise für Hochgeschwindigkeitsanwendungen verwendet, da sie mit relativ geringer Reibung mit hohen Rotationsgeschwindigkeiten umgehen können. Rollenlager hingegen eignen sich besser für Anwendungen, die eine höhere Lastkapazität erfordern.

Kühlsystem

Das Kühlsystem ist ein Unterscheidungsmerkmal von luftgekühlten Spindelmotoren. Wie der Name schon sagt, verwenden diese Motoren Luft als Kühlmedium. Das Kühlsystem besteht in der Regel aus Flossen oder Kanälen im Motorgehäuse. Diese Flossen erhöhen die Oberfläche des Motors und ermöglichen eine bessere Wärmeabteilung der umgebenden Luft. In einigen Fällen kann ein externer Lüfter verwendet werden, um die Luft über dem Motorgehäuse zu erzwingen und den Kühlungseffekt zu verbessern. Das Kühlsystem ist unerlässlich, um zu verhindern, dass der Motor während des kontinuierlichen Betriebs überhitzt. Überhitzung kann zu einer Verringerung der motorischen Leistung, einer verringerten Lebensdauer und sogar einem motorischen Versagen führen.

Arbeitsprinzipien von luftgekühlten Spindelmotoren

Elektromagnetische Induktion

Der Betrieb von luftgekühlten Spindelmotoren basiert auf dem Prinzip der elektromagnetischen Induktion, das von Michael Faraday entdeckt wurde. Wenn ein abwechselnder Strom durch die Statorwicklungen geleitet wird, wird eine Zeit - ein unterschiedliches Magnetfeld erzeugt. Nach dem Faraday -Gesetz der elektromagnetischen Induktion induziert dieses sich ändernde Magnetfeld eine elektromotive Kraft (EMF) in den Rotorleitern.

In einem Eichhörnchen -Käfigrotor führt die induzierte EMF dazu, dass ein Strom durch die kurzen Schaltleiter fließt. Dieser Strom - der Leiter in Gegenwart des Magnetfelds des Stators erfährt nach Lorentz 'Kraftgesetz eine Kraft. Die auf die Rotorleiter ausgeübte Kraft führt dazu, dass sich der Rotor dreht. Die Rotationsrichtung des Rotors wird durch die Wechselwirkung der Magnetfelder des Stators und des Rotors bestimmt und kann durch Ändern der Phasensequenz der Wechselstromversorgung zu den Statorwicklungen umgekehrt werden.

Geschwindigkeitskontrolle

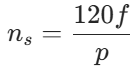

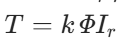

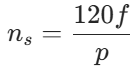

Die Geschwindigkeit eines luftgekühlten Spindelmotors kann auf verschiedene Weise gesteuert werden. Eine gemeinsame Methode ist durch variable Frequenz -Laufwerke (VFDs). VFDs stellen die Frequenz des an den Motor gelieferten Wechselstromverbindlichkeit ein. Gemäß der Synchrongeschwindigkeitsformel,

bei der N s die Synchrongeschwindigkeit in Revolutionen pro Minute (U / min) ist, ist F die Häufigkeit der Stromversorgung in Hertz und P die Anzahl der Stangenpaare des Motors. Durch Ändern der Frequenz f kann die Synchrongeschwindigkeit des Motors eingestellt werden.

bei der N s die Synchrongeschwindigkeit in Revolutionen pro Minute (U / min) ist, ist F die Häufigkeit der Stromversorgung in Hertz und P die Anzahl der Stangenpaare des Motors. Durch Ändern der Frequenz f kann die Synchrongeschwindigkeit des Motors eingestellt werden.

Eine andere Methode zur Geschwindigkeitskontrolle besteht darin, Pole zu wechseln. Diese Motoren sind mit mehreren Sätzen von Statorwicklungen ausgestattet, die in verschiedenen Konfigurationen angeschlossen werden können, um die Anzahl der Polpaare P zu ändern, indem die Anzahl der Polpaare geändert wird. Die Synchrongeschwindigkeit des Motors kann geändert werden. Pole - Das Ändern von Motoren bietet jedoch nur diskrete Geschwindigkeitseinstellungen, während VFDs eine kontinuierliche Geschwindigkeitskontrolle über einen weiten Bereich bieten.

Drehmomentgenerierung

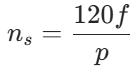

Das Drehmoment ist die Rotationskraft, die der Spindelmotor zum Anfahren des Schneidwerkzeugs erzeugt. Das von einem luftgekühlte Spindelmotor erzeugte Drehmoment hängt mit der Wechselwirkung zwischen den Magnetfeldern des Stators und dem Rotor zusammen. Das Drehmoment t ist proportional zum Produkt des Statormagnetflusses

der Rotorstrom i

r

und eine Konstante

K Das hängt vom Bau des Motors ab. Mathematisch

Wenn der Motor unter Last arbeitet, nimmt die Rotorgeschwindigkeit von der Synchrondrehzahl leicht ab. Dieser Geschwindigkeitsunterschied, der als Schlupf bezeichnet wird, führt zu einer Zunahme des Rotorstroms. Mit zunehmendem Rotorstrom erhöht sich das vom Motor erzeugte Drehmoment auch, um die Last zu überwinden. Die Fähigkeit des Motors, seinen Drehmomentausgang gemäß den Lastanforderungen anzupassen, ist für effiziente Bearbeitungsvorgänge von entscheidender Bedeutung.

Vorteile von luftgekühlten Spindelmotoren

Luftgekühlte Spindelmotoren sind im Allgemeinen mehr Kosten - wirksam im Vergleich zu ihren flüssigkühlten Kollegen. Das Fehlen eines komplexen Flüssigkühlsystems, einschließlich Pumpen, Wärmetauscher und Kühlmittelreservoirs, reduziert die anfänglichen Kosten des Motors. Darüber hinaus sind die mit luftgekühlten Motoren verbundenen Wartungskosten niedriger, da keine Kühlmittellecks, Kühlmittelersatz oder die Wartung eines Flüssigkühlsystems erforderlich sind.

Einfachheit des Designs

Das Design von luftgekühlten Spindelmotoren ist relativ einfach. Das Kühlsystem, das hauptsächlich aus Flossen oder Kanälen im Motorgehäuse und in einigen Fällen ein externer Lüfter besteht, ist unkompliziert und leicht zu verstehen. Diese Einfachheit des Designs macht die Motoren nicht nur zuverlässiger, sondern auch einfacher zu produzieren und zu reparieren.

Kompakte Größe

Luftgekühlte Spindelmotoren sind im Vergleich zu flüssigen Kühlmotoren häufig kompakter. Das Fehlen eines großen Flüssigkühlsystems ermöglicht ein effizienteres Design. Diese kompakte Größe ist in Anwendungen von Vorteil, in denen der Platz begrenzt ist, z. B. in kleinen Maßstäben oder tragbaren Werkzeugmaschinen.

Umwelt - freundlich

Die Luftkühlung ist eine umweltfreundliche Kühlmethode, da keine Kühlmittelflüssigkeiten erforderlich sind. Kühlmittelflüssigkeiten können für die Umwelt schädlich sein, wenn sie nicht ordnungsgemäß entsorgt werden. Luftgekühlte Spindelmotoren beseitigen die Notwendigkeit solcher Flüssigkeiten und machen sie zu einer nachhaltigeren Wahl für den Bearbeitungsbetrieb.

Anwendungen von luftgekühlten Spindelmotoren

In CNC -Bearbeitungszentren (Computer Numerical Control) werden luftgekühlte Spindelmotoren weit verbreitet. Diese Motoren liefern die hohe Geschwindigkeitsrotation, die für die Präzisionsbearbeitung verschiedener Materialien erforderlich ist, einschließlich Metalle, Kunststoffe und Verbundwerkstoffe. Die Fähigkeit, die Geschwindigkeit und das Drehmoment des Spindelmotors zu steuern, ermöglicht die Erstellung komplexer Formen und hoher Qualitätsfeder.

Holzbearbeitungsmaschinerie

Luftgekühlte Spindelmotoren werden auch häufig in Holzbearbeitungsmaschinen verwendet. Sie werden verwendet, um Sägenklingen, Router und andere Schneidwerkzeuge zu fahren. Der hohe Geschwindigkeitsbetrieb des Spindelmotors ermöglicht ein effizientes Schneiden und Formen von Holz, was zu glatten Oberflächen und genauen Schnitten führt.

PCB -Herstellung

In der Herstellung von Druckschaltplatten (PCBs) werden luftgekühlte Spindelmotoren zum Bohr- und Fräsenbetrieb verwendet. Die genaue Kontrolle von Geschwindigkeit und Drehmoment ist für die Erzeugung kleiner Löcher und komplizierten Muster auf PCBs essentiell. Die kompakte Größe und Kosten - Effektivität von luftgekühlten Spindelmotoren machen sie für die Verwendung in PCB -Fertigungsgeräten geeignet.

Zahnärztliche und medizinische Ausrüstung

In Zahn- und medizinischen Geräten wie Zahnhandstücken und chirurgischen Bohrern werden häufig luftgekühlte Spindelmotoren verwendet. Diese Motoren müssen bei hohen Geschwindigkeiten mit niedriger Vibration und Geräuschpegeln arbeiten. Das Luftkühlsystem hilft, den Motor während des kontinuierlichen Betriebs kühl zu halten und in diesen empfindlichen Anwendungen eine zuverlässige Leistung zu gewährleisten.

Wartung von luftgekühlten Spindelmotoren

Regelmäßige Reinigung

Eine regelmäßige Reinigung des luftgekühlten Spindelmotors ist unerlässlich, um einen ordnungsgemäßen Betrieb zu gewährleisten. Staub und Trümmer können sich auf dem Motorgehäuse, den Flossen und anderen Komponenten ansammeln und die Effizienz des Kühlsystems verringern. Durch die Reinigung des Motors mit einer weichen Bürste oder einer Druckluft können Sie diese Verunreinigungen entfernen und eine optimale Wärmeableitung beibehalten.

Lagerschmierung

Die ordnungsgemäße Lagerschmierung ist für den reibungslosen Betrieb des Spindelmotors von entscheidender Bedeutung. Die Lager sollten in regelmäßigen Abständen gemäß den Empfehlungen des Herstellers geschmiert werden. Die Verwendung der korrekten Schmiermittelart und die Anwendung der entsprechenden Menge kann dazu beitragen, die Reibung zu verringern, die Lebensdauer der Lager zu verlängern und ein Lagerversagen zu verhindern.

Überprüfung auf Vibration und Rauschen

Die Überwachung des Motors auf übermäßige Schwingung und Rauschen ist ein wichtiger Bestandteil der Wartung. Ungewöhnliche Schwingung oder Rauschen kann auf Probleme wie Lagerverschleiß, Fehlausrichtung oder elektrische Probleme hinweisen. Wenn solche Probleme festgestellt werden, sollte der Motor sofort inspiziert und repariert werden, um weitere Schäden zu vermeiden.

Inspizieren des Kühlsystems

Das Kühlsystem des luftgekühlten Spindelmotors sollte regelmäßig inspiziert werden. Überprüfen Sie nach Blockaden in den Flossen oder Kanälen und stellen Sie sicher, dass der externe Lüfter (falls vorhanden) ordnungsgemäß funktioniert. Wenn es Probleme mit dem Kühlsystem gibt, kann dies zu einer Überhitzung des Motors führen, was zu schwerwiegenden Schäden verursachen kann.

Luftgekühlte Spindelmotoren sind ein wesentlicher Bestandteil moderner Bearbeitungs- und Herstellungsprozesse. Ihre Arbeitsprinzipien, die auf der elektromagnetischen Induktion basieren, ermöglichen es ihnen, eine hohe Geschwindigkeitsrotation mit präziser Kontrolle von Geschwindigkeit und Drehmoment zu erzielen. Die Vorteile von luftgekühlten Spindelmotoren wie Kosten - Effektivität, Einfachheit des Designs, kompakte Größe und Umweltfreundlichkeit, machen sie für eine Vielzahl von Anwendungen geeignet, von CNC -Bearbeitungszentren bis hin zu Zahnausrüstung. Die ordnungsgemäße Aufrechterhaltung dieser Motoren, einschließlich regelmäßiger Reinigungs-, Lagerschmiermittel-, Vibrations- und Geräuschüberwachung sowie der Inspektion des Kühlsystems, ist unerlässlich, um ihren zuverlässigen und langen Betrieb zu gewährleisten. Während die Technologie weiter voranschreitet, dürften Luftkühlungspindelmotoren weiterhin weitere Leistung und Effizienz verbessert und zu Wachstum und Innovation in der Produktionsindustrie beitragen.

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Eesti keel

latviešu

ગુજરાતી

Igbo

Lietuvių

मराठी

ਪੰਜਾਬੀ

తెలుగు

Yorùbá

isiZulu

der Rotorstrom i

der Rotorstrom i